当前位置:首页 > 百科 > 施工 > 大跨度拱形钢结构安装施工工法

来源:千万间

本工法适用于工业与民用建筑工程中大跨度拱形钢结构安装工程。尤其适合土建主体结构为混凝土框架梁板,上部为大跨度拱形钢结构的工程。

工艺原理

主拱安装在能同时满足设计分段要求和运输要求的前提下,采用分段制作、运输和安装。为确保整体空间结构的稳定性,主拱的安装需穿插在其他结构梁安装的同时进行,主拱的安装顺序是从四个主拱脚向上进行安装,最后在顶部中间合拢,主拱安装的同时,及时进行主拱和屋面拱之间的拉杆支撑的安装。

施工工艺流程及操作要点

1、工艺流程

建立测量控制网及测量控制 → 主拱支撑架体设计→ 主拱吊装及安装 → 卸荷

2、操作要点

大跨度钢拱安装同时涉及分段及吊机的选择、施工测量定位、支撑架体的设臵、钢拱的吊装及安装、卸荷等多种施工工艺,而钢拱的吊装及安装是整个施工过程的关键。

2.1、建立测量控制网及测量控制

1.GPS点的交接及复核

根据GPS点的成果,制定点位精度的复查,具体测量步骤:根据GPS点的布局,在施工区域边布设二级控制网,按闭合导线的观测方法,计算出导线精度,再根据计算出的点位精度,如果GPS点的成果符合施工要求即可使用,反之要对导线实行平差后才可使用;对水准点的复查,采用国家二级水准的要求进行复查,在施工区域内按施工需要布设若干固定的水准基准点,对布设的水准点实行联测。

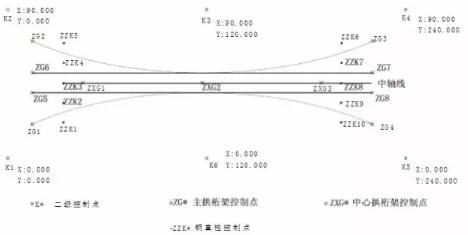

建立施工控制网(有轴线控制桩),形成统一布局(见下图)

2.2、施工中的测量控制

1.主拱跨度大,对于四个主拱与地面接触点的控制精度要求相对高,

在二级导线的基础上用极坐标法放样出四个接触点,建立一矩形导线闭合环,用距离、角度复核精度;

2.主拱为斜平面主拱,在测量控制上采用直角相交观测法;

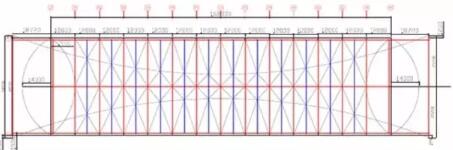

3.主拱采用分段安装,在二级控制基础上布臵方格网,对桁架节点进行控制,详见下图:

4.高程测量

依据现场的已知水准点,在施工场区内测设水准基准点,水准点的密度应为100m左右一个,水准路线构成附和路线,以便校核,观测精度要满足四等水准的要求,闭合差要小于(L为线路长,以千米计;n为测站数。)

5.变形观测

在确认施工安装准确后,以安装监测所测定的每个标志点的实际坐标和高程作为基准值。以后每隔2周按安装监测时用同精度的观测方法对标志点进行观测,计算出坐标和高程与基准值进行比较,从而确认钢架顶部的变形情况。直至建筑物封顶看不见标志点后,变形观测结束。

2.3 、主拱支撑架体设计

1.根据钢拱结构体系分折,并结合设计结构的节点详图,首先安装周边的钢柱及钢柱间的连梁,然后安装中间拱和屋面梁,在主拱未能形成三角形桁架之前,整个屋面钢结构的中间部分荷载全由中间拱来支撑,所以首先在中间拱下方设臵支撑,并根据混凝土柱网间距在中间拱下方每个混凝土柱柱顶设臵承重支撑架。

主拱为主要受力杆件及结构体系的主支撑构件,在分段吊装时自重必须外加支撑体系来完成,所以在主拱的投影弧线上同样根据混凝土结构梁、柱位臵、间距等设臵底部承重支撑。其位臵尽量选在每两横轴中间附近,即在各撑杆与斜主拱相交点附近,主拱下各支承架设臵在每两轴中间,既能符合斜主拱承重定位拼装要求,也满足各撑杆的安装施工。主拱下支撑固定详见下图。

每个支承架搭设前,需首先安装完毕该跨的屋梁,并将该处支承架上部临时采用檩条将支承架与屋梁连接固定,必要时将支承架顶端用揽绳与屋梁上的檩托板拉牢,以确保支承架上部稳定性,同时在支承架屋梁与楼面之间中部也用揽绳与楼面锚固板拉牢固定,揽绳上应设有手拉葫芦以便于调节,并在支承架下部焊上ø48短钢管,用脚手钢管将支承架下部连结牢固,确保支承架体的整体稳定性。

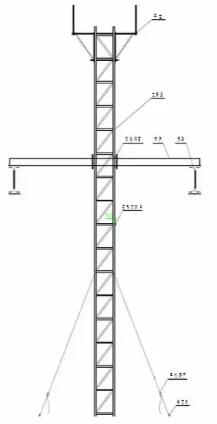

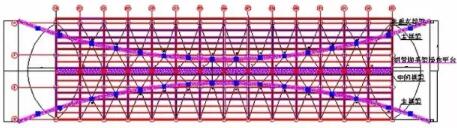

2.针对工程的结构特点及施工顺序和方法,同时结合现场的施工环境,合理选择支撑架体的形式及规格。一般可采用格构柱架体支撑,该格构柱以6m为一个标准节(见图1),并可根据不同的主拱安装形式,以及施工顺序进行支承架的布设(见图2)。钢结构主拱支撑架体设臵平面图及图3钢结构支撑架体立面图。

3.楼面上支承架不一定在混凝土梁上,为确保将支承架上的荷载直接传递到混凝土梁上,在每个支承架下垂直于混凝土梁方向设臵两根200×200mm,长度不小于4m的工字钢,每根工字钢两端均要搭在混凝土梁上方,以确保混凝土梁受力。对座落在地面上的支撑架,在现场根据施工需要进行制作,并在支架位臵浇筑2000×2000×200mm混凝土基础,基础配筋为Φ12@200双层双向网片,确保支架均匀受力,并在支承架四周设臵钢管桩,便于支承架的锚固。主拱支承架下支座见下图、主拱支承架底部基础图下见。为确保楼板不受力,在楼板底部支撑塔架下局部设臵满堂红架体支撑。

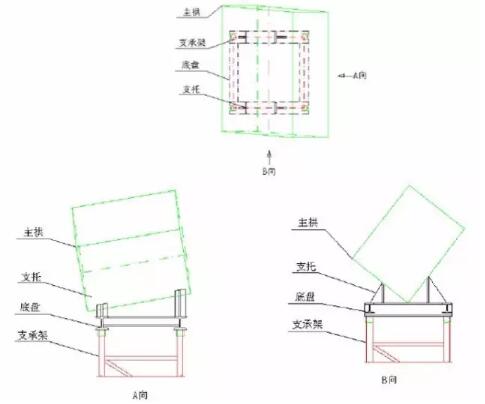

4.主拱与地面呈一定角度,定位控制难度较大,必需根据主拱倾斜角度,在两个方向设臵带角度的定位支托,以使主拱的定位准确,主拱定位支座见图

主拱定位支座

2.4主拱吊装及安装:

1.分段及吊机的选择

根据施工现场的实际情况,结合钢构件的总重量,进行吊装机械的选择及分段数量。

首先考虑吊装机械的一般起重量,工作半径,并结合钢拱总重量,底部混凝土柱的柱距等,确定钢拱分段数量及尺寸,根据单体重量最大时的起重参数,进行吊机的选择。

2.安装总体流程:

1)首先进行钢柱及钢柱之间的连梁安装,具体如图流程图一:

2)为了使屋面结构形成稳定的体系,所以对两端第二段中间拱进行安装,并进行两端屋面梁和钢柱的拼装安装,同时对两端屋面梁之间的连梁和水平剪刀支撑进行安装,具体如流程图二:

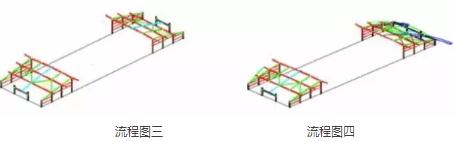

3)进行下一段屋面结构梁安装,同时做好吊装主拱梁的安装准备工作;具体如流程图三:

4)进行主拱梁的安装,同时安装相应部位连梁,并在楼面上进行钢柱和屋面钢梁的拼装,具体如流程图四

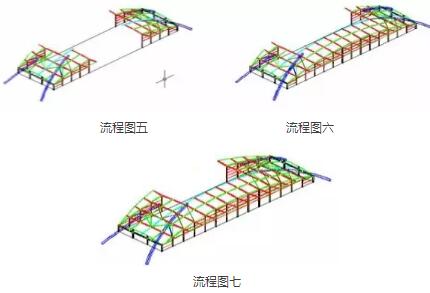

5)依此类推进行剩余主拱的安装,详见图流程图五、流程图六、流程图七。

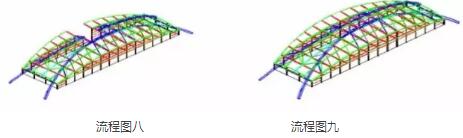

6)进行靠内侧主拱梁吊装合龙,具体见图流程图八:

7)进行靠外侧屋面梁及钢柱等安装,并进行靠外侧主拱梁合龙详见图流程图九:

2.5、卸荷

1.总体思路

在卸荷前,整个钢结构荷载分别由钢柱、支撑架及主拱承担,卸载时支撑架上所承受的荷载逐渐过度到钢柱和主拱上,最终形成稳定的承载体系。卸载过程是使屋盖系统缓慢协同空间受力的过程,此时整个屋盖系统的内力重新分布,并逐渐过度到设计状态。在卸载时应遵循“变形协调、卸载均衡”的原则,采用从中间向两边逐步卸荷的施工方案,先卸载中间拱的支撑架,卸完后再进行主拱的卸荷,两榀主拱应同时由中间向两端进行。

2.卸荷具体施工过程:

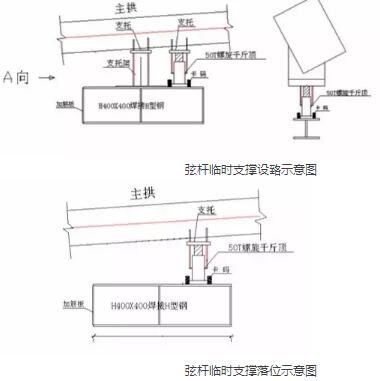

1)在主拱下各支撑架的支撑点的H型钢梁上设臵型号为QL50的50吨螺旋千斤顶,支撑点上设臵一个。

2)在每个螺旋千斤顶的顶部利用Φ219的钢管做套筒,再在钢管的顶部做与拱架角度相同的支托做为临时支撑。

3)调节螺栓千斤顶的高度,使支托支撑在拱架的底部,顶紧到位。

4)在每根H型梁千斤顶的落位处设臵钢板卡码,固定千斤顶,防止千斤顶在支撑H型钢梁上滑落和失稳,具体见图

5)待所有支撑点上的临时千斤顶支撑到位、顶紧后,按照从中间到两边的顺序逐渐拆除原临时的支撑,让主拱逐步落位在千斤顶支托上。

材料与设备

本工法使用的材料主要有格构柱架体、200×200mm工字钢、钢架管、钢板卡码、Φ219的钢管、旧橡胶轮胎等;主要采用的机具设备有:履带吊机、汽车吊、千斤顶、手动葫芦、全站仪、经纬仪、水准仪、钢丝绳、安全绳、网、对讲机等。

质量控制

本工法施工质量控制须严格按GB 50205-2001《钢结构工程施工质量验收规范》中相关验收标准执行。

1、劳动力组织到位,配备测量人员4名,负责安装定位;电焊工20名,负责现场焊接拼装;质检员2名,负责质量检查。

2、现场的控制点和主控线在移交前,必须经监理等单位对现场的控制点和主控线进行复合并确认。

3、主拱的控制点和主控线的设臵完成后,同样须经相关单位进行复合并确认。

4、在主拱的安装过程中,相关单位必须同时旁站监控,以确保预埋件的安装就位的准确性。

5、吊装第一段箱型梁时,以箱型底柱的垂直线为基础进行安装、垂直度校正。垂直度调整好后,箱型梁接头部位上、下,左、右进行点焊,再复测箱型梁和箱型底柱的垂直度,确保无误后,然后在箱型梁的两端用钢支撑把箱型梁撑住以保证箱型梁的稳定性,最后再对对接坡口进行全溶透焊接。在箱型梁标高控制上,选用在每个支撑胎架的顶部安装一只20T液压千斤顶,以调节箱型梁的标高,吊装后面的箱型梁以同样的方法进行施工。两根箱型梁安装结束后,再安装两根钢梁间的支撑杆件,以确保箱型梁的稳定性。

6、每吊装完一段箱型梁,对其进行测量、复核无误后再进行加固、焊接。

7、严格按照《焊接工艺评定报告》和《建筑钢结构焊接技术规程》JGJ 81 – 2002。焊接前进行坡口除锈、打磨。箱形梁施焊时,由于箱型梁截面大,焊接量比较大,焊接过程中为防止箱型梁变形,采用两人对面同时焊接,然后再进行上、下坡口焊接。对于拉杆与箱形梁焊接时,也应由两人由上至下对称施焊。

8、设计要求全焊透的一级焊缝采用超声波探伤进行内部缺陷的检验,超声波探伤不能对缺陷作出判断时,应采用射线探伤,其内部缺陷分级及探伤方法应符合现行国家标准《钢焊缝手工超声波探伤方法和探伤结果分级法》GB1135或《钢熔化焊对接接头射线照相和质量分级》GB3323的规定。要求一级焊缝100%探伤。

9、焊缝表面不得有裂纹、焊瘤等缺陷。不得有咬边、未焊满、根部收缩等缺陷。

每批同类构件检查10%,且不少于3件。

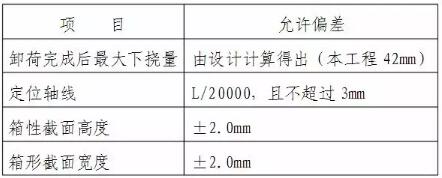

10、主拱安装应符合以下质量标准