美国首个采用3D打印模具浇铸预制混凝土的建筑One South First项目概况:

项目背景

项目名称:One South First

项目地点:纽约市布鲁克林威廉斯堡

建筑规模:42层,330套租赁公寓

开发商:Two Trees Management

建筑设计:CookFox Architects

预制专项承包:Gate Precast

One South First是位于纽约布鲁克林威廉斯堡地区的一个高端商住两用建筑项目。其项目所在地本为一片废弃的工业园区,是美国著名制糖企业Domino的炼糖工厂。早在2000年的时候,破旧的工厂就开始处于废弃休眠状态,直至2013,该区域才被SHoP Architects重新规划,其中就包括这座具有里程碑意义的旧糖厂的自适应再利用。

开发商Two Trees认为应该将这样一片对于布鲁克林来说意义非凡的资产重现其应有的价值。为了对Domino炼糖工厂这样的历史建筑表示致敬并将新建筑与其工业历史和街区联系起来,项目团队设计了一系列具有复杂线条的预制外立面,并使用3D打印模具制造了1594块预制混凝土面板组成这座42层建筑物的外围护系统。One South First是美国首个采用3D打印模具浇铸预制混凝土的建筑。

威廉斯堡滨水区总体规划

One South First与旧糖厂场址

项目所在地的规划项目一半为住宅一半为商业建筑,建筑设计事务所CookFox Architects在思考如何通过建筑外墙以现代化的方式表达其历史和归属感的过程中,从糖的晶体结构获得了灵感。糖的晶体结构具有独特的形式,它们具有倒角,几乎可以像切割过的钻石一样可以捕获光线。于是棱角分明的白色预制混凝土外立面就这样产生了,它们组合在一起可以营造出十分立体的立面外观,产生了光与影的运动,为建筑的外观赋予了动态效果。其面板还专为自遮蔽进行了设计,每个立面的角度均根据太阳方位而形成,减少了阳光为建筑物带来的热量并减少了夏季制冷所需的能量。

糖晶体

One South First立面效果

项目团队在确立了方案后便开始着眼于预制混凝土的制造,因为它们知道,对于具有如此反射效果的外观,就需要创建清晰的线条和立面的不同纹理,于是材料的重要性就不言而喻了。对于整个方案来说,阴影和细节就是整个设计的目的所在。最终Gate Precast提供了一种富有挑战性的解决方案,那就是使用大幅的3D打印来制作面板的模具,以便更快地制作出形状复杂且可重复使用的模具,从而创造出建筑设计师们想要的表达的外观和清晰度。

插播一条重要资讯

关于Gate Precast:

在One South First项目和3D打印模具的开发中担任重要“角色”的Gate Precast是北美最大的预制构件分包商之一。Gate Precast拥有九个构件制造工厂,其预制结构混凝土系统产品线十分多样化。Gate Precast的项目交付区域涵盖了美国三分之二以上的地区,在保持卓越品质的同时,继续与学术界,设计协助合作伙伴以及建筑行业的其他人员合作,研究和开发创新的预制产品以及用于建筑的饰面环境。专注于这一点,Gate Precast通过弹性产品为设计师提供了更大的自由度。业主可以通过降低生命周期成本来获得更多的成本确定性,而建筑商可以通过更清洁,更安全的工作场所来加快项目进度。

Gate Precast的能力超出了普通预制构件生产商的能力。他们以在众多项目上以设计协助合作而闻名。他们的团队在项目设计的早期就与利益相关者进行了合作,以找到富有创造性和高效的解决方案,以最大程度地降低成本,简化进度计划,最重要的是为客户的特定需求量身定制高质量的预制混凝土系统。

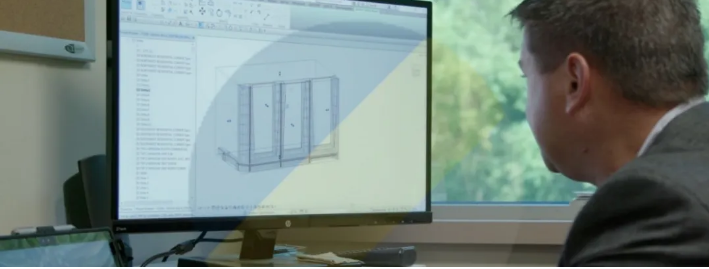

Gate Precast专注于将其的服务建立在建筑信息化的基础上。他们拥有90多名BIM技术人员,并接受过Revit Structure的培训,可以其对所有的项目在BIM中进行建模,从而使他们专业的装配式建筑设计师和普通建筑设计师可以更轻松,更高效地进行设计调整,这是当今快速的设计和施工世界中的必要条件。BIM通过改进跨一致平台的信息流和共享,并使团队成员能够在施工文件中永久保留该模型,从而极大地改善了设计辅助流程。

Gate提供了全面的内部施工前服务,其中的造价师具有创建完整装配式建筑造价书的经验,这些造价数据可通过Bluebeam,价值工程选项和潜在的连接概念直观地确定。Gate还在从估算到交付的全过程中,为项目分配具有出色技术知识,注重细节和促进协作能力的专职项目经理,从头到尾与项目团队一起努力工作,以取得积极的项目成果。

工作流程

专业项目经理进行全过程协作

3D打印模具

CookFox Architects和Gate Precast在项目设计早期便开始了合作。建筑设计师们在概念设计就将设计引入Revit,然后以该模型为基础为项目继续创建设计图纸和施工图纸。在此阶段的早期,两个团队已经开始在Revit中共享了一个单独的BIM模型及包含的族库,并通过持续的交流协作进行实时修改,解决了包括面板深度、薄厚、窗模块组合在内的一系列问题。Gate Precast表示,如果建筑师没有能力在办公室对模型进行实时修改,然后立即与制造团队共享这些变动,那么设计和深化的过程将需要花费几个月的时间才能完成,从而延迟了现场的交付和施工。在此类项目上,预制团队与设计师的紧密协调是加快项目进度的唯一可行方法。

BIM模型协作

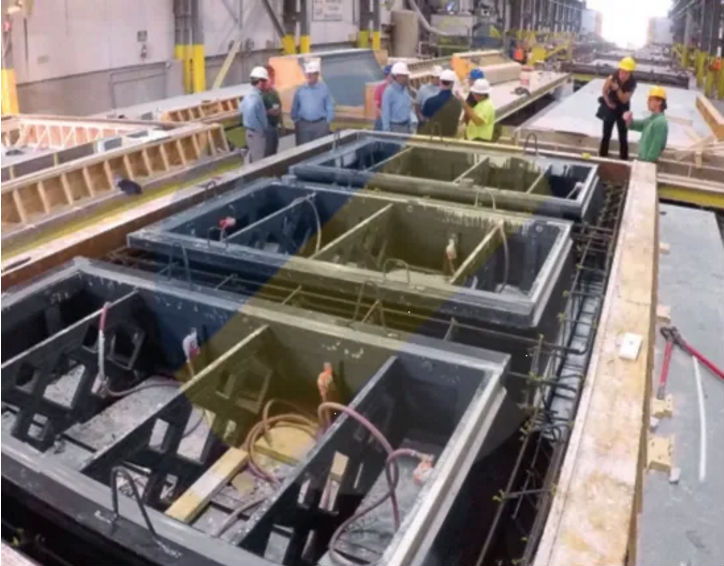

Gate Precast在位于肯塔基州和北卡罗莱纳州的工厂中生产了项目所需的预制混凝土面板并运输到纽约。其制造过程从放入钢筋,窗户嵌条,连接构件等开始。完成所有设置后,混凝土将被倒入3D打印模具中。通常进行约10到14个小时的固化。当混凝土达到规定硬度后(通常为第二天早上),工人将其剥离并被送入工厂的精加工区域,将其向上倾斜放置。然后对其进行酸洗,抛光正面。完成后,面板将会移至存储区域中,最后将其移至窗口安装区域进行窗的安装并填充窗口。完成所有的工序之后,这些面板将会被运送到现场进行吊装。

外立面生产-运输-吊装

建成的双塔造型建筑高42层,共有330套租赁公寓、15万平方英尺的办公空间(跨越22层)和1.3万平方英尺的一楼零售空间。One South First从2017年开始建设至2019年竣工,仅耗时两年,富有创造性的建筑外立面为威廉斯堡的滨水区带来了活力和历史的传承。

现代造型与历史建筑交相辉映

3D打印模具背后的故事

传统上,预制构件一般置于钢模/木模中进行铸造,需要在进行一定数量的铸造后进行定期保养,木模的形状也受到木匠在物理上可能创造的形状的限制。如上文所述,对于纽约布鲁克林的这一Domino糖厂重建项目,Gate Precast引入了通过3D打印的混凝土模具,使宏伟的建筑立面拥有了复杂的线条和形状,且栩栩如生。3D打印模具与传统的费时费力的木模相比,其使用的材料和方法均可带来明显的好处,但其适用性也有其局限性。

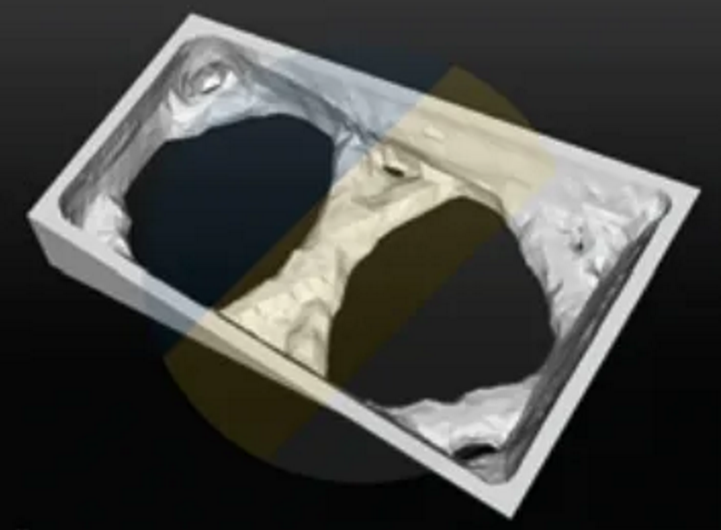

利用3D打印模具制造预制混凝土外墙板的想法源自橡树岭国家实验室(ORNL)与美国预制/预应力混凝土研究所(PCI)之间的合作。在研究通过轻质隔热预制外墙板提高建筑物热效率的方法之后,ORNL的研究人员发现了引入3D打印的潜力。作为ORNL项目的PCI咨询团队成员之一,Gate Precast公司工程高级副总裁的Steve Brock表示同意使用3D打印模具为其铸造约30个1英尺檐口样品。

在完成这项相对低风险的试验后仅10天,ORNL要求Gate Precast扩大规模:利用大面积的增材制造(BAAM)生产模具,以铸造One South First的1594块窗板,其尺寸可达12英尺/365.76厘米(4英寸/10.16厘米),高19英尺/579.12厘米,长11英寸/27.94厘米。

尽管已经建造了用于模型的木模,但Gate Precast接受了项目平衡财政中很大一部分的挑战,并将概念提交给了建筑的设计师CookFox Architects。ORNL开发了最初的模具,然后在俄亥俄州的阿克伦引入了AES(Additive Engineering Solutions)公司的优化解决方案,以帮助生产。

3D打印是预制行业未来发展的强有力工具,因为这种技术可以制造出质量极高的模具。它们具有耐用、易于管理、易于制造、易于维修等优势。由ABS聚合物(丙烯腈丁二烯苯乙烯热塑性塑料)和玻璃增强纤维的材料组合体打印出的模具可以产生很高的可恢复性,与传统钢模/木模相比,3D打印模具可重复使用多次。

除了模具的耐用性外,对于该项目,增材制造也节省了时间和成本。小编算了一笔帐:One South First多变的外立面线条外需要超过100种不同的模具来进行预制混凝土面板的制造,而每个模具将花费木匠40到50个小时来生产,而木匠又是该行业中短缺的技术人才之一。如果Gate Precast把多个工厂的木匠绑在一起,也需要几个月时间来完成模具的制作。但是,每个3D打印和加工模具只需要14到16个小时。规模经济还使3D打印比木材更实惠。每个3D打印模具的总成本为9000美元,包括材料,编程,数控加工和打磨。相比之下,相同规模的木质和玻璃纤维模具的价格为1800美元。虽然一个木质和玻璃纤维模具只能重复使用十多次,但每个ABS模具都能保持其完整性,而不会因两百次的使用而质量下降。据统计,ABS模具的每次浇注成本为44.33美元,而木材为180美元。

除了这些效率外,3D打印还提供了更高质量的最终产品。增材制造实现了比传统模具系统更严格的公差——仅有0.05英寸/0.127厘米甚至更低。根据2018年《PCI Journal》的一篇文章显示,这种材料的刚性“允许更好的振动来固结混凝土,从而在成品混凝土中留下最少的漏洞,并减少了维修工作。”

在美学方面,用3D打印的模具制作的面板明显比用传统模具铸造的面板更清晰。考虑到面板的切面角度,边缘,线条的过渡都更加尖锐。3D打印还允许设计人员设计更复杂和弯曲的形状而无需使用接缝或产生接缝线。

通过3D打印模具制作的面板安装后效果图

尽管在该项目匆忙的一个月设计阶段中几乎没有时间寻求更加效率的解决方案,但Gate Precast,ORNL和AES在审查该项目后发现了许多机会。AES能够从某些模具中减去约50磅的重量,从而节省了材料和印刷时间。他们还可以使用比20%碳纤维ABS便宜的材料。这些模具在项目中是建造过度的,但是项目团队不得不使用它们,因为其中涉及了太多的风险,而且时间有限。当3D打印从想法转变为实际工作时,它就不再是研究项目,而需要考虑各种潜在的项目情况。

随着工艺的优化以及价格在100万美元至200万美元的大幅面3D打印机的价格开始下降,参与项目的人员预计预制制造商使用相关技术时的成本也将下降,从而鼓励更多人试用该技术。

适用性与局限性

从上述案例和3D打印模具的背景故事中,我们可以发现其主要应用场景有以下几个方面:

1 项目具有独特的美学或质量要求;

2 在使用预制混凝土构件的重建或既改项目中,通过普通模板难以取得模仿或保留历史元素的项目愿景;

3 项目所需非规则形状的预制混凝土构件规模较大,生产将会具有规模效应。

尽管增材制造可为预制混凝土行业带来许多好处,但这并不是每个项目的最有效方法。为了抵消ABS聚合物材料的高成本,应将3D打印模具重复使用数百次,这将其应用场景排除在许多较小的项目之外。同样,简单形状的混凝土构件也不值得以这种增加成本的方式进行制作。无法否认的是3D打印在预制行业中巨大的应用潜力,这是预制构件制造商在处理特定问题时可使用的一种新的解决方案,而不是唯一的发展方向。

(责任编辑:奚雅青)

延伸阅读:

装配式剪力墙结构预制率与成本的相关性分析 新型装配式钢节点混合框架结构及配套体系关键技术研究与应用 基于制造和装配的设计让预制装配式建筑的优势日益凸显(1) 凡本网注明“来源:预制建筑网”的所有资料版权均为预制建筑网独家所有,任何媒体、网站或个人在转载使用时必须注明来源“预制建筑网”,违反者本网将依法追究责任。 (2) 本网转载并注明其他来源的稿件,是本着为读者传递更多信息之目的,并不意味着赞同其观点或证实其内容的真实性,请读者仅作参考,并请自行核实相关内容。其他媒体、网站或个人从本网转载使用时,必须保留本网注明的稿件来源,禁止擅自篡改稿件来源,并自负版权等法律责任,违反者本网也将依法追究责任。 (3) 如本网转载稿涉及版权等问题,请作者一周内书面来函联系。

[责任编辑:Susan]