通过BIM技术对装配式建筑在实际施工前对施工方案进行模拟论证,可观测整个施工过程,通过施工模拟,可提前发现施工过程中可能出现的安全问题,并制定方案规避风险,同时减少了设计变更,并节省了资源。对不合理的部分进行修改,特别是对资源和进度方面实行有效地控制,可以更好地协调施工中的进度和资源使用情况。在研究装配式结构的吊装方案同时,也可对局部的重点复杂部位进行模拟,模拟其施工安装过程,实现智能施工安装。

01

BIM 技术实现施工方案

全过程模拟

利用3D建筑信息模型与施工进度计划相链接进行施工模拟,可针对不同的施工计划进行分析和比较,从而选择最优方案;同时,在分析施工方案中质量偏差以及进度拖延等施工问题的根本原因时更加方便,从而及时采取相应的解决方案。模拟施工过程如图1。

图1 模拟施工过程

Fig. 1 Simulation of the construction process

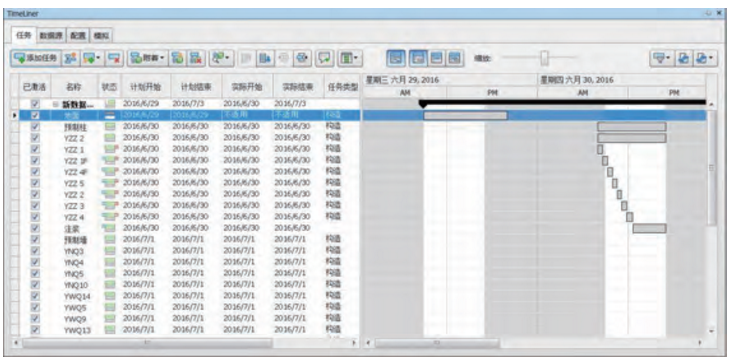

装配式项目4D模型构建采用的是Navisworks

Management 和Microsoft Project 软件工具组合进行。

首先,在Navisworks Management中导入装配式项目的三维实体模型(包含建筑和结构信息);

其次,进行WBS 分解,这一过程可以在Microsoft Project 软件中完成。在MP 中的信息包括,任务的名称、编码、计划开始时间、计划完成时间、工期(见图2);

第三,将Project完成的进度计划导入到Navisworks 软件中,与构件和施工阶段进行匹配(见图3)。

图2 在Project 中设置工序的安装

Fig. 2 Installation of setting procedures in Project

图3 将Project 和Naviswork 中Timeliner 关联

Fig. 3 Associates Project with Timeliner in Naviswork

前期经过模型的建立、审核、虚拟验收后,形成用于指导施工的BIM 总体模型。所以,根据施工方提供的工程筹划方案,给模型中的构件添加相应的时间属性,让筹划方案与模型紧密结合,三维呈现出施工顺序步骤。

项目施工的所有活动都与时间相关,进度计划即是从项目开始施工到竣工验收为止的全过程规划,它需要根据合同工期统一安排,也需要海量的数据(图纸、设计变更、施工方案等)为基础,而BIM技术的优势是对工程量的实时统计,及时体现工程变更对进度的影响。

02

BIM 技术指导解决装配式建筑

施工安装中的若干问题

施工关键节点模拟

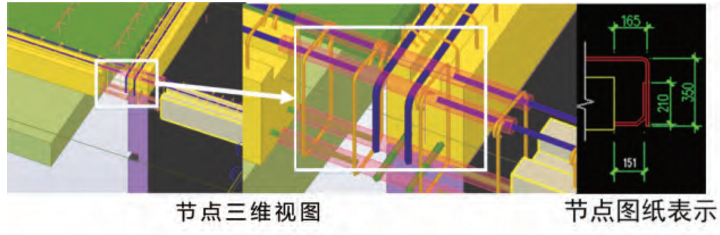

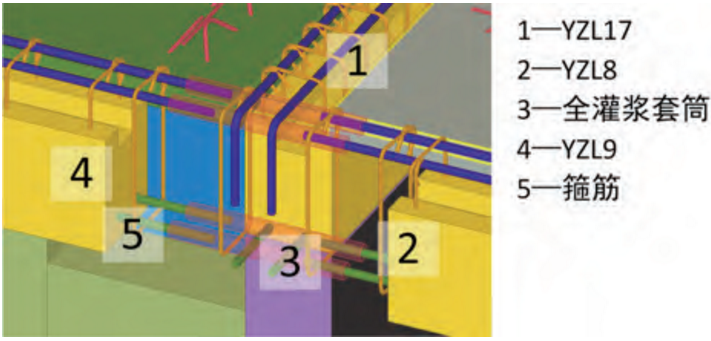

对于复杂节点,仅进行施工技术交底无法对其施工特点和方法详尽说明,这时可采用三维可视化施工交底,对构件的安装进行模拟,使得施工技术人员迅速了解施工工艺。节点的施工模拟是将构件先后安装顺序进行设定,通过施工动画的形式将节点的施工过程形象展示。以某项目框架节点为例,如图4所示部位,为三段预制梁相连,出现的问题是纵筋在锚固部位,按照设计图纸中的连接方式,箍筋高度不对,弯折钢筋部位保护层厚度太小,钢筋之间的伸出碰撞。

图4 复杂节点处钢筋碰撞

Fig. 4 Reinforcement collision at complex joints

通过运用BIM的模拟施工,发现了该问题,提供了修改建议:

1.箍筋的高度在后浇段进行调整,最初的高度为160mm设置为180mm;

2.后浇段伸出钢筋向内在1/6处进行稍微弯折,此时梁纵筋可按照施工图纸节点说明进行弯折,钢筋能够锚固,并且保护层厚度合乎规范;

3.当调整不开时,可以调整梁钢筋型号(见图5)。

图5 模拟节点的安装

Fig.5 Simulation node Installation

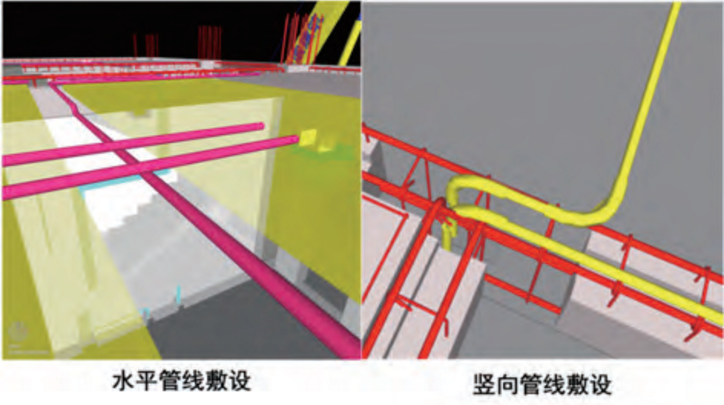

设备管线模拟优化

在拆分后对管线和结构模型进行碰撞检查,可以对布置的管线进行优化,避免现场安装管线再进行二次加工和处理。

首先,利用BIM 技术整合各专业三维模型,然后上传至Navisworks 软件平台中对其进行碰撞检查,可以自动查找出模型中的碰撞点,使其之间的碰撞进行可视化,并通过“图片+ 文字”描述的型式输出纸质报告。

其次,将3D建筑信息模型上传至BIM系统中,可以准确观察项目中复杂管线节点的具体构造,生成详细的二维平面图,从而指导后续的施工。

第三,在工程项目施工之前实现BIM模型内部漫游,直观地观察内部管线的排布与走向,优化管道的布置,从而避免施工过程中遇到的问题,减少返工。

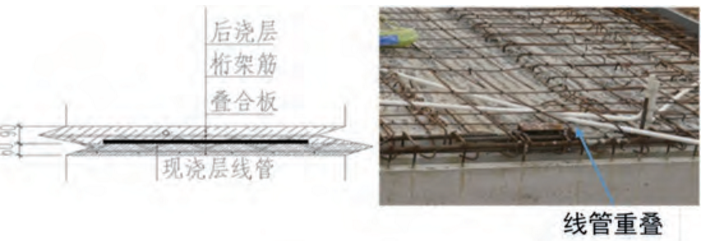

在叠合板内,电气管线一般敷设在叠合板的现浇层,即电气专业沿楼板暗敷设管线可以走的高度大概仅为70~80mm,所以尽量避免管与管重叠否则会减少保护层厚度(见图6)。

图6 管线重叠导致后浇保护层减少

Fig.6 Reduction of post-pouring protective layer due to pipeline overlap

考虑到需要保证装配式建筑结构楼板的后浇层厚度,将多个线管重叠的部位全部放置在板-板的拼缝之间。竖直方向布置的管线,并穿梁的管线,在进行设计时,尽量将穿过位置选择在梁的后浇段(见图7)。

图7 管线敷设优化

Fig. 7 Pipeline laying optimization

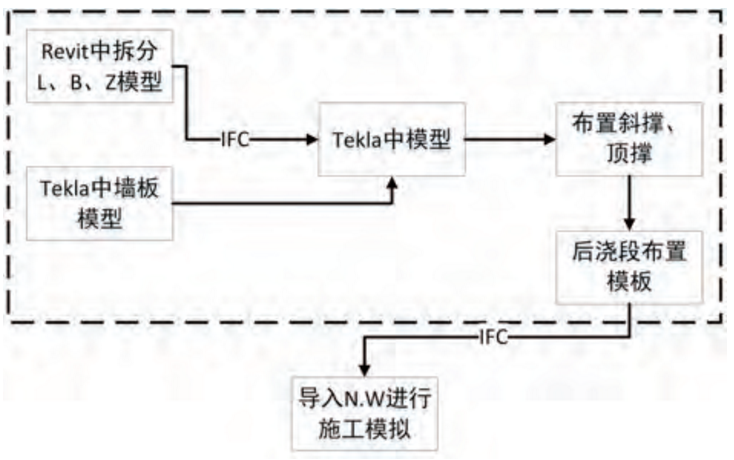

模板工程施工模拟

当梁板柱墙都已经安装就位后,开始进行模板工程作业,布置模板的位置主要有:

1.梁后浇段;

2.叠合板后浇段布置。

在实际工程中,传统模板工程存在用料不清晰,设计方案不合理等问题,将BIM技术应用于模板工程,可以使方案策划、技术交底、材料加工等工作减少沟通难度。同时对于模板、方木、钢管和扣减等材料的用量进行计算汇总,有效地控制了模板用量。

当创建模板时需要考虑:

1.工程项目要求的施工质量和工艺,叠合板底模板使用吊模,叠合梁后浇段使用侧模;

2.按照规范制定模板的尺寸,模板的定位及形状;

3.模板的安装和拆除方案,保证模板能够重复使用。

在BIM 模型中创建模板工程的解决办法是:

首先,在Revit 中进行梁板柱拆分完成,在空间原点位置放置一根定位方形柱,转换为IFC 格式;

其次,在Tekla 中建立轴网,并将IFC 模型导入其中,作为参考模型;

第三,Tekla 中建立脚手架零件,脚手架及支撑布置好后,布置后浇段的的模板;

最后,将模板工程也导入进Autodesk Naviswork,进行模拟的安装及拆装(见图8)。

图8 布置模板流程

Fig. 8 Layout template flow

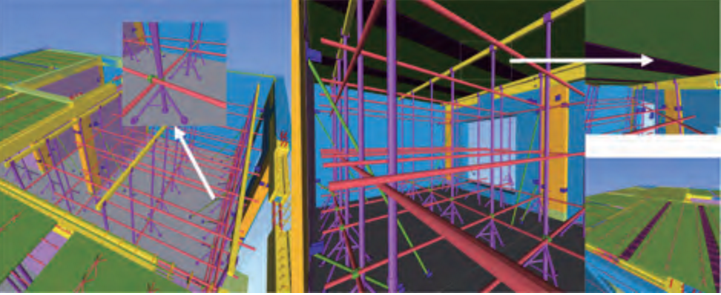

指导现场中,碗扣式脚手架的搭设,空间的合理利用;模板的布置,指导现场工人进行吊模的作业,如图9所示。

图9 搭设的脚手架和模板

Fig.9 Scaffolding and formwork set up

03

结论

本文应用BIM技术对装配式建筑施工方案进行全过程模拟,总结了BIM 技术在装配式建筑工程施工进度管理中的应用过程。应用BIM4D 相关软件模拟了装配式建筑的施工过程,并能够运用BIM模型对装配式建筑指导现场施工,实现精准安装预制构件,布置预制构件模板,避免了现场安装碰撞和错误的问题,合理地利用了施工场地。

(责任编辑:奚雅青)

延伸阅读:

江东发展大厦项目BIM应用案例赏析 你建的BIM模型,为什么没有用? 重点来了,看BIM如何节约施工成本!(1) 凡本网注明“来源:预制建筑网”的所有资料版权均为预制建筑网独家所有,任何媒体、网站或个人在转载使用时必须注明来源“预制建筑网”,违反者本网将依法追究责任。 (2) 本网转载并注明其他来源的稿件,是本着为读者传递更多信息之目的,并不意味着赞同其观点或证实其内容的真实性,请读者仅作参考,并请自行核实相关内容。其他媒体、网站或个人从本网转载使用时,必须保留本网注明的稿件来源,禁止擅自篡改稿件来源,并自负版权等法律责任,违反者本网也将依法追究责任。 (3) 如本网转载稿涉及版权等问题,请作者一周内书面来函联系。

[责任编辑:Susan]