一

前言

装配式建筑构件在预制构件工厂生产时,要求混凝土实现早期强度高,达到生产效率提高、模具投入量减少、浇筑平台周转率提高的效果。对于普通混凝土构件,通常8 h就要求要达到15MPa 的拆模起吊强度,对于预应力混凝土构件以及楼梯等特殊构件,要求8 h达到 20MPa 的拆模起吊强度。在夏季,预制构件工厂养护窑环境温度≥30℃ 时,养护窑不开加温设备,只开加湿设备,在这种情况下,普通混凝土配合比就难以满足构件的早期强度要求。本文针对预制构件工厂生产过程中混凝土的特殊性要求,对混凝土配合比开展了研究。

图 | 装配式建筑预制构件厂

二

研究背景

为满足装配式建筑构件的抗压强度要求,同时实现早期拆模强度高,重点要确定配合比中水泥用量。同时,配合比中常用水泥和粉煤灰组合,确定粉煤灰混凝土的早期强度,也是装配式建筑构件混凝土配合比的重要研究内容。

在预制构件加工过程中,提高建筑构件早期拆模强度的常用做法,是在混凝土配合比中增加水泥用量。对于形状复杂的构件,如早期强度不易满足要求的楼梯等构件,每立方混凝土水泥用量高达300kg以上,甚至有的预制构件工厂每立方混凝土水泥用量高达350~360kg,这种做法造成成本增加,还由于水泥用量过大,对构件的耐久性埋下隐患。

图 | 预制构件自动化生产线

三

混凝土配合比分析

1、混凝土配合比设计

针对常用的预制混凝土,设计采用C40细石混凝土,石子粒径为5~20mm,采用水洗中砂,坍落度为160~180mm。选用P·O42.5普通酸盐水泥制作混凝土试块,该水泥优点是色泽好、流动性好、坍落度损失小,最主要的是早期强度和后期强度都高,可以满足混凝土早期拆模强度比较高的要求。同时由于早期强度高、水化快,早期可以产生大量氢氧化钙来激发掺合料的活性,提高混凝土强度和耐久性。由于有效激发了掺合料活性,可以加大掺合料用量,减少水泥用量。该水泥的型检报告显示,3d强度达到29MPa(国家规范要求≥17.0MPa),28d强度达到51.2 MPa (国家规范要求≥42.5MPa),其他项目均符合标准要求。

矿物掺合料的选用中,为减少水泥用量并充分利用矿物掺合料二次水化的微膨胀填充效应和晶核效应,使混凝土更加密实并提高混凝土强度和耐久性,同时考虑所用的掺合料水化要几乎与水泥的水化同步,不影响混凝土的早期强度,选用矿粉来取代一部分水泥(可以取代约100~150kg水泥),这样既不影响强度,还减少了水泥用量,降低了混凝土成本,降低了混凝土黏度,减少了坍落度损失,提高混凝土流动性。掺加矿粉的混凝土更加密实,也大大提高了混凝土耐久性。选用的是S95级矿粉,质量稳定、来料均匀,符合国家相关技术规程要求。型检报告显示,该矿粉的7d活性指数达到79%(国家规范要求≥75%),28d活性指数达到101%(国家规范要求≥95%)。其他项目均符合标准要求。

细骨料的选用中,由于为了满足较高的早期拆模强度,水胶比就会较小,因此不宜使用细度模数2.5 以下的砂,否则会增加混凝土黏度,难以施工。细骨料选择中砂,细度 2.7,Ⅱ区中砂,颗粒级配好,形态圆润,比较适合 PC 构件的工作性要求。含泥量 0.5%(国家规范 C55 以下砂要求≤3.0%),泥块含量 0%(国家规范 C55 以下砂要求 1%),为非活性骨料。其他项目均符合标准要求。

粗骨料的选择中,由于为了满足水胶比较小的要求,减少混凝土的粘度,满足施工性能,就要增加碎石的表面积。所以,骨料粒径要选择 20mm 以下的碎石,不能使用粒径大于 20mm 的碎石,因为相同重量的碎石粒径越小比表面积就越大,就可以有效地将胶材分散开来,降低混凝土黏度;同时可以增加胶结面积来增加混凝土强度。选用的粗骨料石材强度高、颗粒形态好;颗粒级配为 5~20mm 连续粒级,含泥量 0.05%(国家规范 C55 以下石要求≤1%),泥块含量 0%(国家规范 C55 以下石要求 ≤0.5%),压碎指标 5%(国家规范C55 以下要求 ≤20%),针片状 8%(国家规范 C55 以下要求 ≤15%),为非活性骨料。其他项目均符合标准要求。

减水剂的选用中,PC 构件由于早期强度要求高,水胶比都比较低,因此,减水剂宜选用减水率高、减水率达到 27% 左右的聚羧酸外加剂,可以大幅减少混凝土的用水量,减少胶材用量,从而提高其耐久性。同时混凝土的保塑效果好,混凝土的坍落度损失很小,保证了混凝土的施工性能,方便施工。最重要的是该聚羧酸母液中复配了早强母液,能比普通聚羧酸减水剂提高早期强度 15% 左右。厂家建议掺量为胶凝材料用量的 1.8%~2.3%。

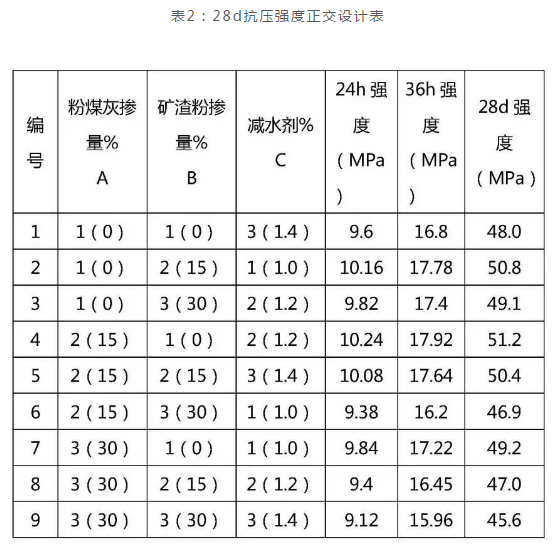

2.正交试验配合比

本次正交设计试验把粉煤灰掺量、矿粉掺量、外加剂掺量作为考虑因素。对三种因素粉煤灰掺量、矿粉掺量、外加剂掺量,开展对比研究,确定粉煤灰掺量为0%、15%、30%,矿粉掺量为0%、15%、30%,外加剂掺量为1.0%、1.2%、1.4%,水灰比保持不变,为0.43,设计正交表见表1。

按照三因素三水平的设计原则,同种配合比的混凝土取样一次,做抗压强度试块不少于3组(每组3块),分别代表出模强度、出厂强度(1组)及28h强度。试块与构件同时制作,同条件蒸汽养护,出模前由实验室进行试验并开出混凝土强度报告。

每种因素水平制作3种试块,对每种试块分别测试了24h、36h、28d的抗压强度,9组试块测试结果见表2。

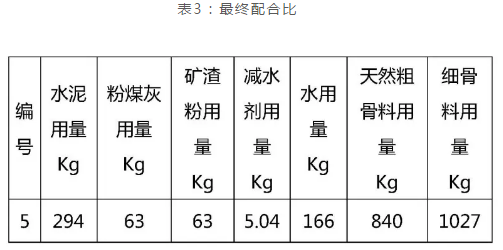

由表2分析得出,最佳掺量为15%粉煤灰、15%矿渣粉、1.2%减水剂,粉煤灰掺量有着主导性因素,掺矿渣粉是影响混凝土强度的次要因素。最终配合比见表3。

四

生产工艺

1、夹心保温外墙板浇筑结构层混凝土

(1)混凝土布料要均匀,振捣时应注意埋件及保温板的位置,避免破坏保温板,对于边角、钢筋密集的地方要更加注意,防止出现振捣不实问题发生。振动棒的插入深度不得超过钢筋骨架的下层网片,不得触及瓷砖或石材、卡环和埋件。

(2)混凝土浇筑成型后,将其操作面抹平压光。混凝土收面过程要求用杠尺刮平,手压面应从严控制(平整度3mm内),特别是窗口周边。

(3)同种配合比的混凝土每工作班取样一次,做抗压强度试块不少于3组(每组3块),分别代表出模强度、出厂强度(1组)及28d强度。试块与构件同时制作,同条件蒸汽养护,出模前由试验室压试块并开出混凝土强度报告,满足出模要求方可出模。

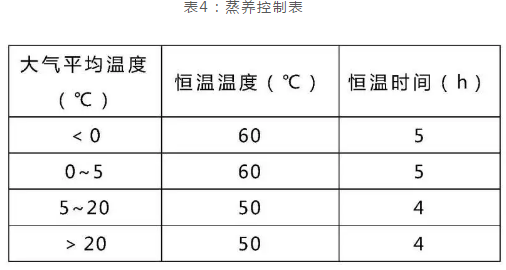

2、蒸汽养护

构件浇筑成型后覆盖进行蒸汽养护,蒸养过程包括以下四个步骤:

(1) 静停1~2小时,根据实际天气温度及坍落度可适当调整;

(2)升温速度控制在15℃/小时;

(3)恒温最高温度控制在60℃;

(4)降温速度15℃。

蒸养制度如下:静停-升温-恒温-降温≈1-2h+2h+4h+2h,根据天气状况可做适当调整。蒸养温度和时间见表4。

五

结论

本文根据生产装配式建筑构件时对混凝土的特殊要求,对混凝土配合比设计进行了研究,分别测试了24h、36h、28d强度,并用一个配合比设计实例,讲解了这种混凝土的设计思路和生产方法,对预制构件厂生产装配式混凝土构件起到了指导作用。

(责任编辑:奚雅青)

延伸阅读:

装配式剪力墙结构预制率与成本的相关性分析 新型装配式钢节点混合框架结构及配套体系关键技术研究与应用 基于制造和装配的设计让预制装配式建筑的优势日益凸显(1) 凡本网注明“来源:预制建筑网”的所有资料版权均为预制建筑网独家所有,任何媒体、网站或个人在转载使用时必须注明来源“预制建筑网”,违反者本网将依法追究责任。 (2) 本网转载并注明其他来源的稿件,是本着为读者传递更多信息之目的,并不意味着赞同其观点或证实其内容的真实性,请读者仅作参考,并请自行核实相关内容。其他媒体、网站或个人从本网转载使用时,必须保留本网注明的稿件来源,禁止擅自篡改稿件来源,并自负版权等法律责任,违反者本网也将依法追究责任。 (3) 如本网转载稿涉及版权等问题,请作者一周内书面来函联系。

[责任编辑:Susan]