前 言

装配式混凝土建筑在国内应用日渐广泛,国家标准、行业标准及各地方标准中也给出了比较系统和完整的技术要求。但是在应用过程中,仍然发现存在各种共性的技术问题,从理论上或者实践上没有得到很好的解决。中国建筑科学研究院建研科技建筑工业化研究中心是专门从事装配式建筑领域技术研发和设计咨询的团队,近年来结合工程实践对部分热点问题开展了系统的研究。近期将部分研究成果在公众号进行发布,为本行业技术人员提供参考。本期为第13篇,“超薄加劲钢板剪力墙受剪性能试验研究及数值分析”。

内容简介:对于采用改进焊接工艺的超薄加劲钢板剪力墙进行了足尺试件的受剪性能试验,研究了钢板墙的受剪破坏形态、滞回特性、承载能力及耗能能力等,验证了改进焊接工艺满足承载力要求,并对比分析了不同钢柱截面、不同墙宽高比的影响。同时采用有限元分析软件ANSYS进行了数值模拟,有限元结果与试验结果总体吻合良好,可以很好地模拟该类剪力墙的全受力过程。

1. 研 究 介 绍

1.1研究背景

钢板剪力墙结构是20世纪70年代发展起来的一种新型抗侧力结构体系,由内嵌钢板和竖向边缘构件(柱或竖向加劲肋)、水平边缘构件(梁或水平加劲肋)构成,是一种优越的抗侧耗能构件(如图1.1所示)。国内外学者对薄钢板剪力墙进行了系统的试验研究和理论分析,发现设置加劲肋可显著提高薄钢板剪力墙的耗能能力,对于与周边构件可靠连接的薄钢板剪力墙,屈曲后承载力可达到其数倍的弹性屈曲荷载,故实际工程中常常采用带加劲肋的形式。近年来随着我国住宅产业化的发展,加劲薄钢板剪力墙结构由于具有钢材轻质高强、施工周期短、抗震性能优越等特点,在高层建筑中得到广泛应用。同时,由于住宅量大面广,用钢量大,为提高经济性,普遍采用超薄钢板(板厚3~6mm),由此带来加工和焊接的一系列问题。受中天建设集团有限公司委托,对超薄加劲钢板剪力墙的受力性能进行了深入研究。

1.2 研究内容

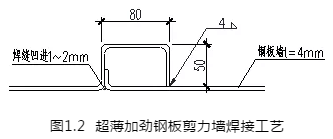

本文实际工程采用竖向加劲肋形式的超薄钢板剪力墙结构,为节省用钢量,钢板墙厚度仅为4mm,若采用传统焊接工艺,由若干一定宽度的矫平钢带通过纵向焊接组立,会发生严重的焊接变形,故采用改进工艺,如图1.2所示,一侧钢板端部加工成槽形,另一侧钢板加工成L形,槽形边与L形边焊接形成封闭竖向加劲肋,交接处采用高度凹进1~2mm的对接焊缝,槽形边另一侧采用角焊缝连接。经过多次焊接试验验证,对采用该焊接工艺加工完成的超薄加劲钢板剪力墙,其焊接残余变形较小,能够满足实际工程的使用要求。

为研究改进焊接工艺的超薄加劲钢板剪力墙受剪性能,本文中对该类超薄加劲钢板剪力墙进行受剪性能试验和有限元分析,主要研究钢板墙的受剪破坏形态、滞回特性、承载能力、刚度变化及耗能能力等,研究改进加劲肋连接构造及焊缝工艺对钢板墙破坏模式和受剪承载力的影响,以及不同参数变化对钢板墙受剪性能的主要影响等,以期为超薄加劲钢板剪力墙的相关设计提供参考。

2.1试件设计

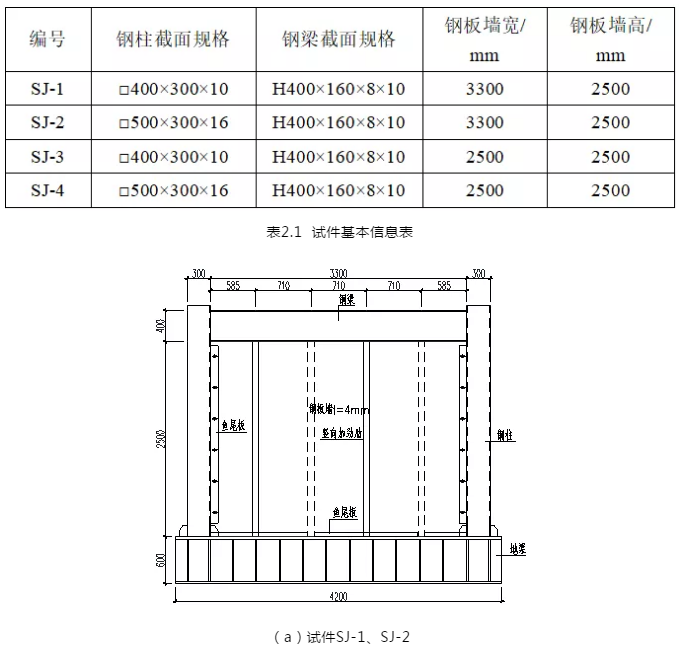

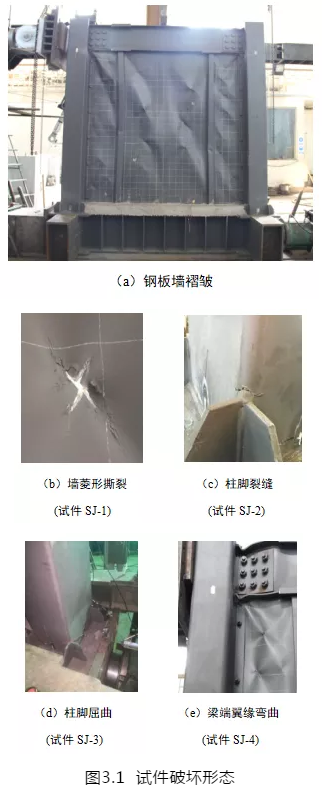

根据实际工程情况,共设计4个单层单跨的钢框架内嵌钢板墙足尺试件,变化参数包括钢柱截面、钢板墙宽高比,其中宽高比分别为1.32和1.00。试件主要参数见表2.1,试件构造及尺寸示意见图2.1。试件钢板墙采用Q235B级钢,其余构件均采用Q345B级钢。

2.2 连接构造

钢板墙与钢柱、钢梁等边缘构件的连接方式如图2.2所示,在钢板墙与地梁的连接处设置120mm厚水泥砂浆层以模拟下层楼板的侧向约束作用。

2.3 试验方案

采用低周静力往复加载试验,试件在梁高范围内设有面外支撑,加载装置如图2.3所示。由于实际项目中轴向荷载由框架承担,本次试验主要研究钢板墙受剪性能,不考虑轴向荷载对试验更不利,故试验未在柱顶施加轴压力。试验时在钢梁中心标高位置对试件施加水平往复荷载,试件屈服前按照屈服荷载的1/5逐级加载,每级循环1次,屈服后以屈服时的位移y控制加载,按照1y,2y,3y… 逐级加载,每级循环2次,直至试件破坏。破坏准则为发生下列情况之一:

1)水平荷载下降到峰值荷载的85%以下;

2)试件破坏严重,如柱脚出现塑性铰、主要连接焊缝破坏、钢板墙撕裂等;

3)试件发生严重的面外失稳。

测量内容主要包括:各级荷载及试件水平位移、试件面外变形、关键部位应变等,均由实时数据采集系统自动采集和记录。人工观测记录裂缝的发生、发展情况及墙体破坏情况等。

3. 主 要 试 验 结 果

3.1破坏形态

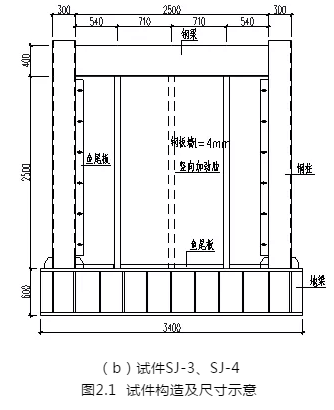

4个试件的破坏发展过程基本相似:加载初期,钢板墙以平面内受剪为主,钢板表面基本平整,无明显现象;随着荷载增加,由于钢板厚度只有4mm,高厚比达1/725,竖向加劲肋对钢板的面外约束作用有限,加上初始缺陷的影响,钢板墙在加劲肋之间首先发生了弹性面外屈曲;当荷载进一步增大至1300~1600kN,钢板墙在上下角点、加劲肋拼缝等位置发生屈服,之后钢板墙主要以45°拉力带的形式发挥其屈曲后强度,出现多处剪切屈曲半波,随之钢梁端部屈服;到加载中后期,除试件SJ-2因钢梁跨中出现较大的面外弯曲导致提前破坏外,其余试件均随着层间位移角增大发生钢柱柱脚屈服、开裂,钢板墙的面外变形也越来越大,多次出现跃越失稳。

4个试件的破坏形态基本相同:破坏时钢板墙整体沿45°方向发生多处严重褶皱,竖向加劲肋之间出现多处菱形撕裂。局部位置有的柱脚加劲肋上端有明显裂缝,有的伴有柱脚屈曲,还有的梁端部翼缘严重弯曲等。典型的破坏形态如图3.1所示。

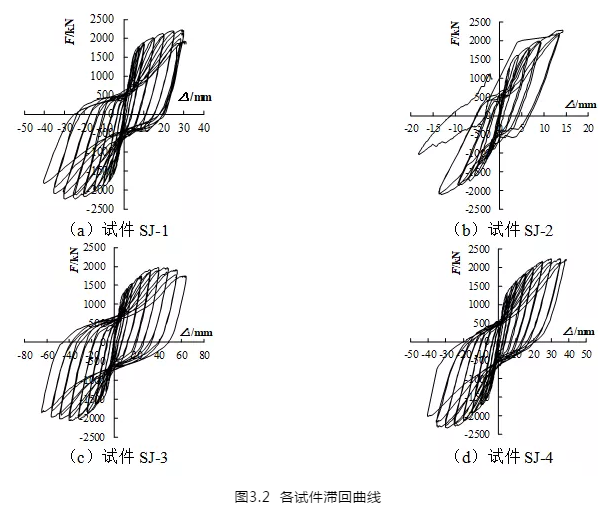

3.2 滞回特性

各试件滞回曲线如图3.2所示,可以看出:1)除试件SJ-2由于过早发生钢梁面外失稳破坏以外,其余钢板剪力墙试件均表现出了承载力高、耗能能力稳定的特点,滞回环所包围面积在进入塑性阶段后呈线性增长;2)钢板剪力墙屈服后,初始阶段的耗能主要来自墙本身的材料塑性,滞回环形状呈现较饱满的梭型,到加载后期随着墙面外变形不断增大、剪切屈曲波的发展、钢板陆续开裂等,滞回环形状变为反S型,即出现一定程度的“捏缩”。

3.3 骨架曲线

各试件骨架曲线如图3.3所示,可以看出:

1)曲线走势基本相同,分为弹性上升段、弹塑性上升段和下降段。弹性上升段对应于钢板墙屈服前,整体表现为弹性,荷载随位移线性增加;弹塑性上升段从钢板墙屈服至峰值荷载,该过程随着钢板墙屈服范围扩大、面外变形增加,钢梁、钢柱屈服,整体刚度逐渐减小,表现出较明显的弹塑性。峰值荷载之后,由于钢板墙开裂,柱脚也出现裂缝,骨架曲线进入下降段;

2)试件SJ-1与试件SJ-2、试件SJ-3与试件SJ-4的对比发现,由于钢柱截面变大,侧移刚度和峰值荷载均有所增大,相应的极限位移减小;

3)试件SJ-1与试件SJ-3、试件SJ-2与试件SJ-4的对比发现,随着墙宽度的减小,侧移刚度和峰值荷载均有所减小,相应的极限位移增加。

3.4 承载能力

各试件承载力试验结果列于表3.1,由此可知:

1)试件SJ-1与SJ-2、试件SJ-3与SJ-4的屈服荷载十分接近,屈服位移后者小于前者,说明钢柱截面不影响屈服荷载,只影响屈服位移。试件SJ-1与SJ-3、试件SJ-2与SJ-4相比,屈服荷载明显减小,但屈服位移有所增大,说明墙的宽度影响屈服荷载和位移;

2)由于试件SJ-2过早发生钢梁面外失稳破坏,其峰值荷载和位移显著偏小,不作为参考。试件SJ-3与SJ-4相比,钢柱截面的加大使得峰值荷载增加、峰值位移减小。试件SJ-1与SJ-3相比,墙宽度的减小使得峰值荷载减小、峰值位移加大。

3.5 刚度退化

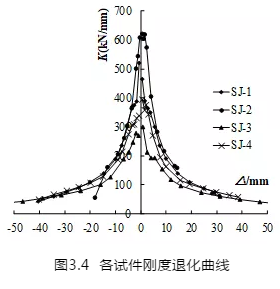

各试件刚度退化曲线如图3.4所示,可以看出:

1)随着位移的增加,所有试件刚度退化趋势基本相同:屈服前刚度退化明显,屈服后刚度退化变缓,峰值荷载后的刚度退化更加缓慢;

2)试件SJ-1与SJ-2、试件SJ-3与SJ-4相比,由于钢柱截面变大,初始刚度更大,刚度退化速度也有所增加;

3)试件SJ-1与SJ-3、试件SJ-2与SJ-4相比,由于墙宽度减小,初始刚度变小,刚度退化速度也有所减缓。

通过上述试验结果可知,超薄加劲钢板剪力墙具有较高的初始刚度和承载力,屈服后通过沿45°对角线形成的拉力带充分发挥屈曲后强度承担荷载并耗能,尽管由于剪切屈曲波的发展使得滞回曲线出现一定程度的“捏缩”,但仍具有稳定的承载能力和耗能能力;超薄加劲钢板剪力墙的受剪承载力满足设计要求,在竖向加劲肋位置采用的新型连接构造及焊缝连接工艺,在整个加载过程中未出现连接焊缝的破坏,说明竖向加劲肋的连接构造及焊缝连接工艺满足受剪承载力要求。

4. 有 限 元 分 析

4.1 有限元模型

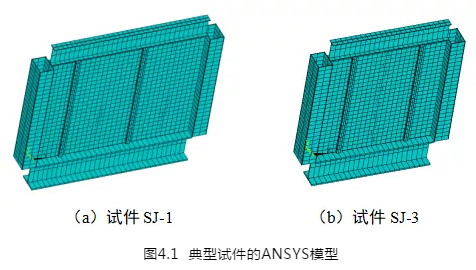

采用通用有限元分析软件ANSYS对上述受剪性能试验进行了数值模拟,假设钢板墙与周边框架刚性连接,且在加载过程中连接良好,不发生钢板与框架之间的滑移、焊缝开裂等情况。除考虑材料非线性外,由于钢板墙会产生较大的平面外变形,尚需考虑几何非线性。

钢板墙采用SHELL181单元模拟,周边框架采用BEAM44单元模拟,两者之间的连接通过共节点来实现。钢材的本构采用理想弹塑性模型,其屈服强度、弹性模量按实测值取用。典型试件的ANSYS模型如图4.1所示。

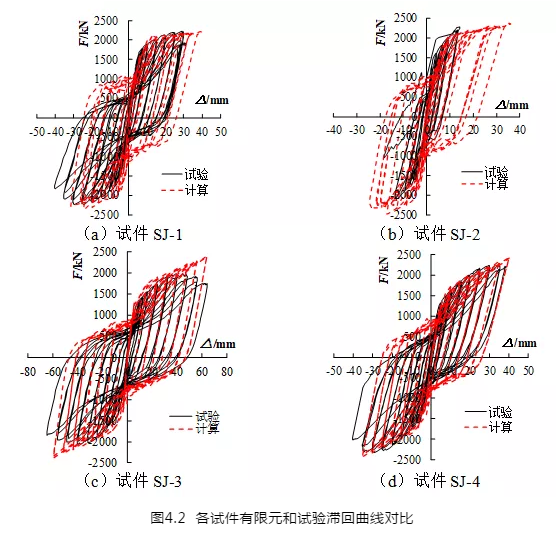

4.2 滞回特性对比

采用与试验相同的加载级别得到各个试件的有限元滞回曲线如图4.2所示。对比有限元与试验结果,可见滞回环曲线变化、“捏缩”程度均相近,两者总体吻合良好。由于有限元分析无法模拟加载后期的钢板墙开裂、柱脚开裂等不利影响,导致屈服后试件的刚度退化、材料损伤等比试验情况偏小,承载力比试验值略高。

4.3 骨架曲线对比

各试件有限元和试验骨架曲线对比如所示。可以看出,计算骨架曲线与试验骨架曲线总体吻合良好,屈服之前的弹性阶段基本重合,屈服后的计算承载力略高。除构件损伤的影响外,试验中由于钢梁的面外支撑刚度有限,加载后期钢梁的实际面外变形比计算值偏大,均导致上述差异。

4.4 承载能力对比

表4.1为各试件有限元和试验的承载能力对比,含屈服荷载和峰值荷载,鉴于有限元分析未出现下降段,计算峰值荷载取试验峰值位移对应的计算荷载。可以看出,有限元分析和试验得到的屈服荷载非常接近,偏差在0.5%以内;峰值荷载的计算值比试验值略微偏高,最大差值仅6.1%。

4.5 刚度对比

各试件有限元和试验刚度退化曲线对比如图4.4所示。可以看出,各试件计算刚度曲线与试验刚度曲线总体吻合良好,屈服之前的弹性阶段计算刚度与试验刚度略有差别,屈服后两者刚度基本相同。屈服之前的刚度差别主要是由于试件加工误差导致。

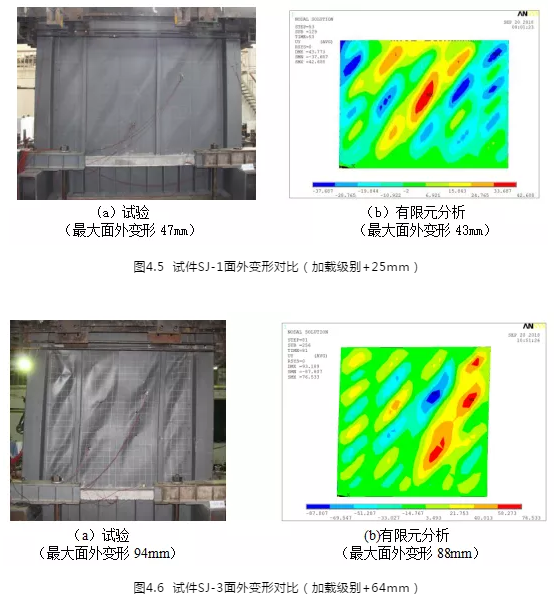

4.6 面外变形对比

限于篇幅,仅给出试件SJ-1、SJ-3在典型加载级别下的有限元和试验面外变形对比(如图4.5~图4.6所示),其余试件的对比规律相同。可以看出,有限元和试验的面外变形分布基本一致:中部两道竖向加劲肋之间在约1/2层高处出现两个明显屈曲半波,竖向加劲肋与端部钢柱之间在上、下角部也产生一些幅值较小的屈曲半波,屈曲半波均沿45°斜向分布;最大面外变形均发生在板中心的屈曲半波处,有限元分析和试验的变形值比较接近。

5. 结 论

(1)超薄加劲钢板剪力墙具有较高的初始刚度和承载力,进入弹塑性后通过沿45度对角线形成的拉力带,充分发挥屈曲后强度承担荷载并耗能,尽管由于剪切屈曲波的发展使得滞回曲线出现一定程度的“捏缩”,但仍具备稳定的承载能力和耗能能力;

(2)超薄加劲钢板剪力墙的受剪承载力满足设计要求。钢板墙在竖向加劲肋位置采用的新型连接构造及焊缝连接工艺,在整个加载过程中未出现连接焊缝的破坏,说明竖向加劲肋的连接构造及焊缝连接工艺满足抗剪承载力要求;

(3)不同钢柱截面、不同墙宽高比对超薄加劲钢板剪力墙的抗剪性能影响显著。随着钢柱截面增大,钢板墙的侧移刚度、峰值承载力均有所增加,相应的极限位移、耗能能力有所下降,但钢柱截面对钢板墙的屈服承载力几乎没有影响。随着墙宽高比减小,钢板墙的侧移刚度、屈服承载力、峰值承载力均相应降低,相应的极限位移、耗能能力有所提高;

(4)有限元结果与试验结果总体吻合良好,滞回曲线的“捏缩”程度相近、屈服荷载相同、面外变形分布基本一致等,有限元分析很好地模拟了超薄加劲钢板剪力墙的全受力过程和破坏模式,验证了试验结果的准确性。

(编辑:奚雅青)

延伸阅读:

装配式剪力墙结构预制率与成本的相关性分析 新型装配式钢节点混合框架结构及配套体系关键技术研究与应用 基于制造和装配的设计让预制装配式建筑的优势日益凸显(1) 凡本网注明“来源:预制建筑网”的所有资料版权均为预制建筑网独家所有,任何媒体、网站或个人在转载使用时必须注明来源“预制建筑网”,违反者本网将依法追究责任。 (2) 本网转载并注明其他来源的稿件,是本着为读者传递更多信息之目的,并不意味着赞同其观点或证实其内容的真实性,请读者仅作参考,并请自行核实相关内容。其他媒体、网站或个人从本网转载使用时,必须保留本网注明的稿件来源,禁止擅自篡改稿件来源,并自负版权等法律责任,违反者本网也将依法追究责任。 (3) 如本网转载稿涉及版权等问题,请作者一周内书面来函联系。

[责任编辑:Susan]