立体预制·全装配式混凝土结构,是完全崭新的装配式混凝土结构;其预制及施工安装技术依托已取得的专利成果提出:在保证混凝土结构抗震节点核心区完整的前提下划分预制构件单元;通过其独特的支顶循环系统实现预制构件的三维立体逐层循环预制;通过钢筋螺纹大头和套筒对钢筋的预连接实现预制构件的预装配,现场安装实现全装配。该技术可以从根本上解决装配式混凝土结构的抗震可靠性、安装方便性问题。

1

装配式混凝土结构现状

目前装配式混凝土结构的预制方法一般采用二维平面预制,二维平面预制最大的问题是:把混凝土结构抗震理论和实践中起关键作用的抗震节点核心区人为地拆散分开,而把抗震节点核心区重新整合这个很重要的任务交给了现场安装工人去处理,这必然是麻烦的或者是昂贵的,尽管采取了很多办法,但对混凝土结构抗震而言,多数依然还是不可靠的。

从结构工程师和使用方的角度出发,要求装配式混凝土结构像高质量的现浇混凝土结构一样“用着放心、住着安心”,期望装配式混凝土结构更结实、抗震更可靠,至少不比现浇结构差;从现场施工方的角度出发,是期望现场安装更方便、更快捷,至少不要太麻烦。

2

立体预制·全装配式混凝土结构的总体思路

正是基于结构工程师、使用方和现场施工方等分别对装配式混凝土结构的合理要求,为推动装配式混凝土结构的市场化发展,本文提出了立体预制·全装配式混凝土结构这一全新的预制及施工安装技术。该技术的总体目标:

▲一是让装配式混凝土结构抗震强于现浇结构;

▲二是让装配式混凝土结构现场安装极其方便。

2.1让装配式混凝土结构抗震强于现浇结构

结构专业观点:装配式混凝土结构,其实还是“装配整体式”混凝土结构。它是以“现浇整体式”混凝土结构理论的计算结果作为设计依据,到目前为止,并没有研究出专门的装配式混凝土结构的计算理论,在此前提下,本技术遵循现有成熟理论的客观现实。为使装配式混凝土结构抗震强于现浇结构,要解决两个最重要、最基本的问题:

▲一是抗震节点核心区必须有可靠保障;

▲二是钢筋的连接和锚固必须可靠。

2.1.1

现浇施工的抗震节点核心区施工质量长期以来都无法得到保障

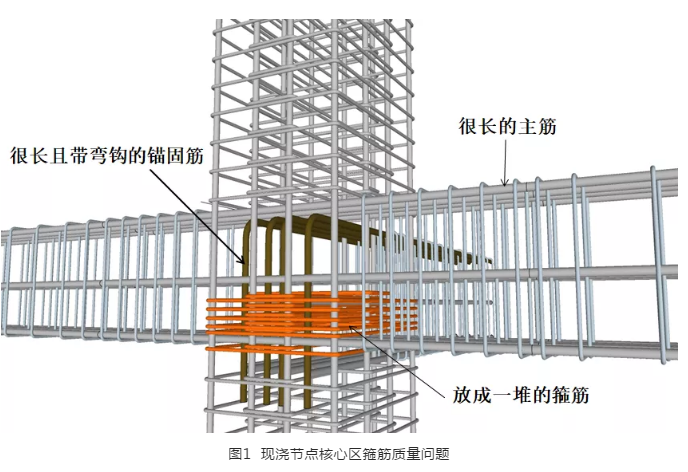

抗震节点核心区是否可靠,主要体现在箍筋加密区是否做得好。笔者根据十多年从事工程质量监督工作经验得知,由于节点核心区钢筋太多太密,主筋很长且有弯钩,造成最核心位置的竖向构件加密箍筋安装困难。实际操作时会把这些加密箍筋放成一堆、或者干脆不放,有的即使提前把这些加密箍筋绑扎成形,后面因带弯钩的主筋难以伸入,又把这些安装好的加密箍筋剪断,无奇不有。

因此混凝土结构现浇施工现场的情况是,绝大多数节点核心区长期以来都做不好(图1),节点核心区最核心位置的箍筋与设计图纸严重不符,位于此处的主筋锚固也被明显削弱,降低了受力构件节点核心区的受力性能,影响结构的强度、安全性和抗震可靠性。

2.1.2立体预制·全装配式混凝土结构的抗震节点核心区强于现浇

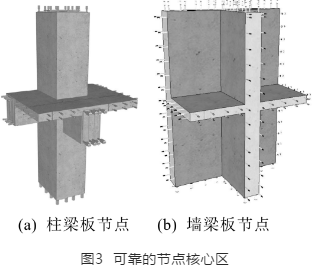

在预制工厂里,本技术以保证节点核心区的完整为前提划分预制构件单元,能够较方便地把这些节点核心区做好。因为以节点核心区作为预制单元,同样配置的钢筋,在预制单元中交汇、锚固的主筋都变短了。在绑扎钢筋笼时,先把最核心位置的竖向主筋和箍筋绑扎成型,然后就可以很容易地把其他方向较短的主筋按设计图纸从钢筋笼中穿过、固定(图2)。

预制构件单元的混凝土浇筑后,形成柱梁板一体或者墙梁板一体的可靠的节点核心区。这样就很自然地解决了让装配式混凝土结构强于现浇的第一个问题,如图3所示。

事实上,把节点核心区最核心位置的箍筋做好了,位于此处的主筋锚固也就自然做好了。如果个别端部位置的主筋弯钩实在太长,影响核心区钢筋笼的绑扎,可以采用镦锚技术(将主筋端头镦粗成小圆盘进行锚固的方式,增加了钢筋笼内的空间,主筋间距较小时,端头可错位布置)轻松解决。主筋的锚固做得更好了,让装配式混凝土结构强于现浇的第二个问题也解决了一半。

2.1.3立体预制·全装配式混凝土结构的钢筋连接强于现浇结构的钢筋连接

现浇混凝土结构所用钢筋连接形式,主要有焊接、普通套筒连接等。现场焊接至今没有完全可靠的焊接质量保证;普通套筒连接直接减小了钢筋母材的有效截面面积,降低了钢筋连接部位的抗拉能力。现浇混凝土结构现行国家规范标准要求:钢筋连接部位不能设在受力较大位置,而且钢筋连接接头还要错开。这都是基于焊接和普通套筒连接不可靠的考虑。

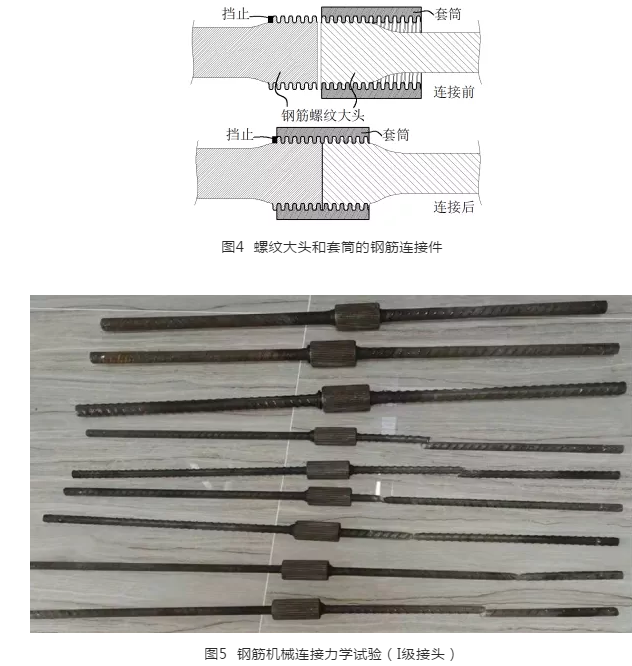

四年以来,本技术专门研发了具有粗牙螺纹大头和套筒的钢筋连接件,能够更加可靠、更加高效地应用于装配式混凝土结构的钢筋连接。该连接件具有粗牙螺纹大头,粗牙螺纹大头的小径和过渡段均大于相应钢筋母材的直径,不但避免了螺纹连接处的强度削弱,而且比原钢筋强度更高,能够提高钢筋连接的整体强度[1]。经若干力学试验均能达到机械连接的I级接头标准,证明“具有粗牙螺纹大头和套筒的钢筋连接件”完全可靠(图4、图5)。

以上简单实用的技术,可以解决装配式混凝土结构强于现浇结构的两个最重要、最基本的问题。

2.2让装配式混凝土结构现场安装极其方便

为了解决让装配式混凝土结构现场安装极其方便的问题,通过将建筑工程和机械工程两学科的交叉、结合,立体预制·全装配式混凝土结构具有以下几个方便:

第一个极其方便:由于立体预制·全装配式混凝土结构在“预制时”,已经对每一个螺纹头进行了“预连接”,相当于预制构件出厂前已经预装配,而且是在混凝土硬化并对构件接头编号后,才拆分预制构件的,当预制构件运往现场装配时,只需要按构件接头编号对位安装,而每一个螺纹大头的轴线或丝牙均无需再次进行分别对准,也就是——钢筋对位极其方便。

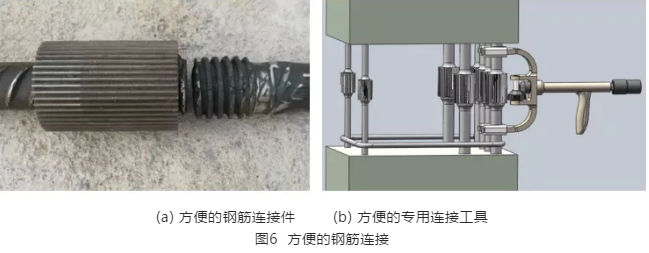

第二个极其方便:采用具有粗牙螺纹大头和套筒的钢筋连接件,只需要转动套筒,不需要转动钢筋或者使两边构件沿轴线方向移动[2]。为此,本技术还设计了专用的传动工具,可带动套筒齿轮转动,连接时更加方便、快捷(图6)。

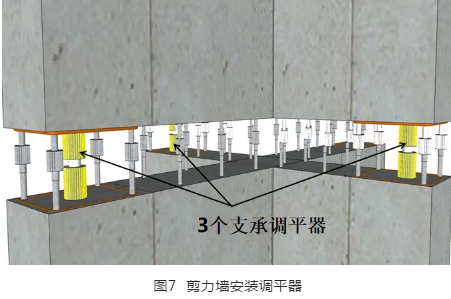

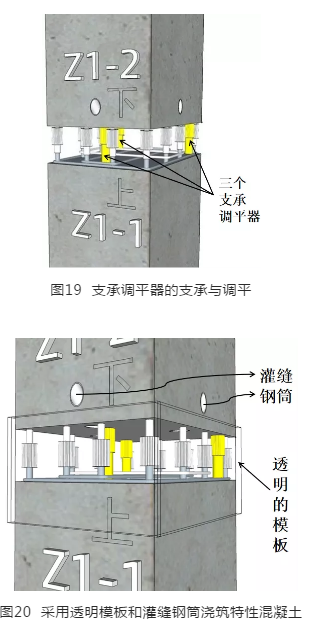

第三个极其方便:本技术设计了专门的安装支承调平器,预制构件吊装就位时只需要转动支承调平器螺丝,就能将预制构件调平校正并支承,也就是——构件调平校正极其方便(图7)。

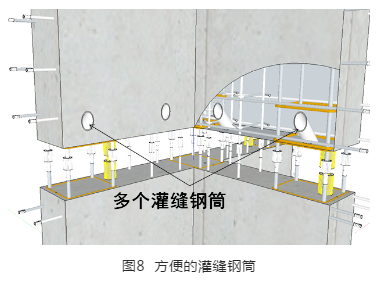

第四个极其方便:本技术设计了专门的灌缝钢筒,灌缝时比较方便(图8)。

第五个极其方便:本技术设计了专门的透明模板,灌缝时看得见,可以实时、直观地掌握安装缝的具体情况(图9)。

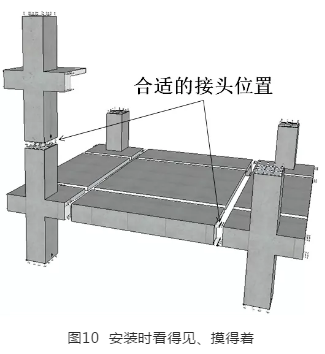

第六个极其方便:由于本技术预制构件的接头位置比较合适,避开了节点核心区,预制构件在就位、调平、灌缝时很容易做到“看得见、摸得着”(图10)。

以上“极其方便”,可以解决装配式混凝土结构现场安装极其方便这个问题。

综上,本技术的导向是:把可靠交给工厂,把方便送给现场。

3

立体预制·全装配式混凝土结构的预制方法

及安装方法[3]

立体预制·全装配式混凝土结构是以现浇结构施工图为基础,深化设计时,以保留节点核心区完整为前提,进行预制构件单元的划分,将预制构件的分缝设置在节点核心区以外;预制构件的混凝土浇筑之前,需用套筒对钢筋螺纹大头进行预连接,相当于预制构件出厂前的的预装配。

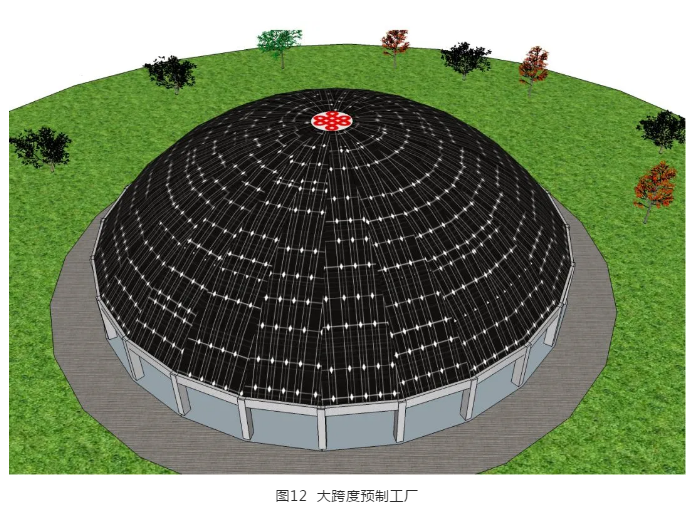

立体预制·全装配式混凝土结构的预制构件在工厂预制时,必须配置一套支顶循环系统(图11);为环保和改善生产条件,应该建一个至少能容纳建筑单体平面尺寸的大跨度预制工厂(图12)。预制构件现场安装时,必须配置一台或多台大型塔吊。

3.1逐层循环的三维立体预制方法

在预制工厂内,使用图11所示支顶循环系统,进行逐层循环且带有预装配性质的三维立体预制。(只说明方法,省略预制平台和模板)

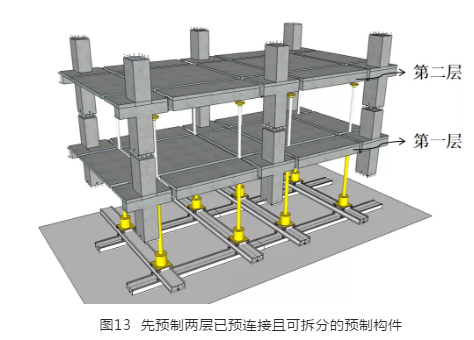

第一步:先把第一层预制构件的钢筋各个螺纹大头,在分缝处通过套筒进行预连接,浇筑本层全部预制构件混凝土;再将第二层与第一层相连的竖向钢筋螺纹大头通过套筒预连接,第二层预制构件的其他钢筋端头,也在分缝处通过套筒进行预连接,浇筑第二层全部预制构件混凝土。形成两层已预连接且可拆分的预制构件(图13)。

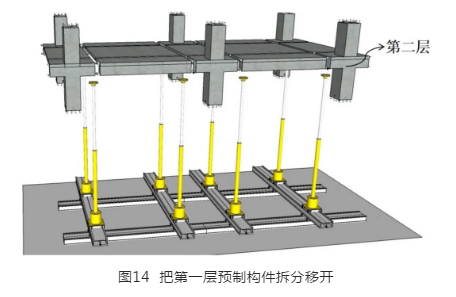

第二步:待混凝土达到拆模强度要求后,把第一层预制构件拆分移开(图14)。

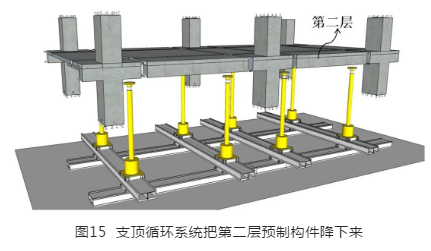

第三步:支顶循环系统下降,把第二层预制构件降下来(图15)。

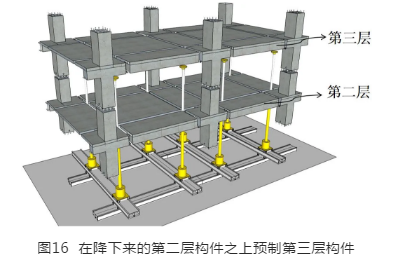

第四步:在降下来的第二层预制构件之上按第一步的方法预制第三层预制构件(图16)。

如此循环往复,逐层预连接、可拆分地预制,就能预制现行系列混凝土结构规范所允许(与现浇结构相同)的任意层数混凝土结构的全部预制构件。

需要注意几个重要的问题:

1)划分的预制构件单元要考虑能运得走、吊得起,一般控制在200kN以内;

2)划分预制单元的分缝宽度要合适,一般控制在230mm~300mm;

3)钢筋的连接端头设在分缝的中间;

4)本层预制构件的混凝土在浇筑之前,就要用套筒对钢筋进行预连接;

5)在拆开预制构件前,要对预制构件进行编号;

6)在拆移、运输及吊装预制构件过程中,不要过度碰撞钢筋端头。

3.2全装配式的完整安装方法

立体预制·全装配式混凝土结构的预制构件是经过预装配的,每一个预制构件都是唯一的,因此要严格按照构件出厂编号进行安装。

3.2.1竖向预制构件的安装

第一步:在基础施工时,预留基础中与柱子、剪力墙或核心筒等竖向构件交接部位的“杯口”,基础以上结构安装时,先将底端带有插筋的最下端竖向预制构件安装就位,使用辅助工具将其调平,而后校正、固定并复核其位置,最后浇筑全部交接部位的“杯口”混凝土。

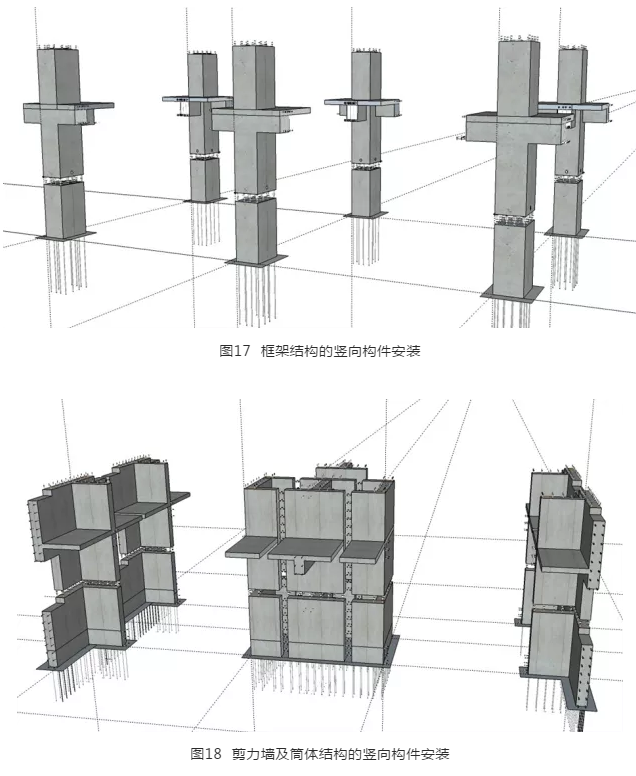

第二步:将由下至上第二段竖向预制构件按照出厂编号吊装就位(图17、图18)。

第三步:塔吊配合下,使用专门的支承调平器将其支承与调平,并校正、固定、复核其位置(图19)。

通过以上五步,即可完成第一层竖向预制构件的安装。

第二层及以上各层的竖向预制构件,均按照第二、三、四、五步进行安装。

3.2.2水平预制构件的安装

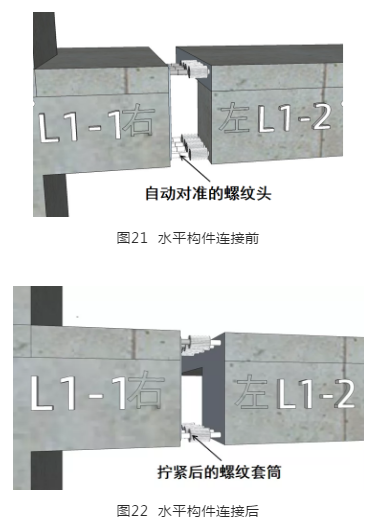

第一步:在同一层的竖向预制构件全部安装完成后,将预制水平构件(包括梁和楼板)按照出厂编号吊装就位,在构件吊装的自由状态下,使用专用工具连接钢筋套筒(图21、图22)。

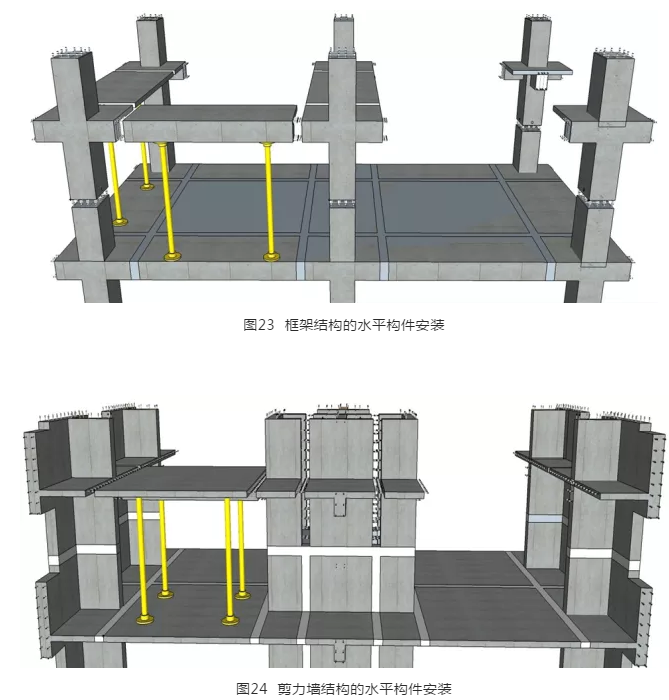

第二步:使用临时支撑将其支稳(图23、图24)。

第三步:在安装缝处封装普通模板、浇筑高于预制构件强度等级的高性能微膨胀混凝土,完成该层水平构件的安装。

各层水平预制构件,均可按照以上三步进行安装。

4

立体预制·全装配式混凝土结构的关键核心技术

为了使装配式混凝土结构建成后,即使在重大自然灾害面前依然整体可靠、现场安装时方便快捷,在经历了38年的装配式建筑知识和经验积累的基础上,本文将机械工程前沿技术与建筑工程综合技术紧密结合,用4年的时间集中研发,完成了简单实用的立体预制·全装配式混凝土结构的关键核心技术,简单介绍如下。

4.1实用新型“具有粗牙螺纹大头和套筒的钢筋连接件”[4]

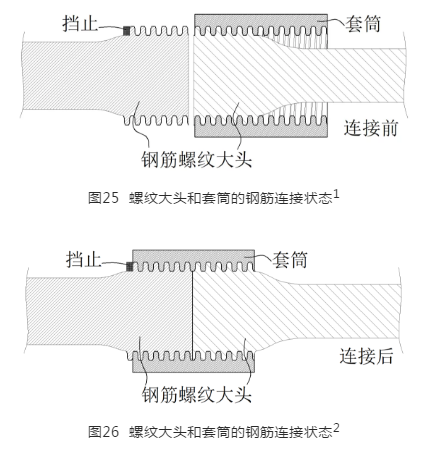

本实用新型除可靠性强、方便快捷之外,最主要是它在连接时只需要转动套筒,能够解决预制混凝土结构中被连接钢筋既不可转动且沿钢筋轴线方向也不可移动的技术难题,是“立体预制·全装配式混凝土结构”可预连接、可拆分、可安装的关键(图25、图26)。

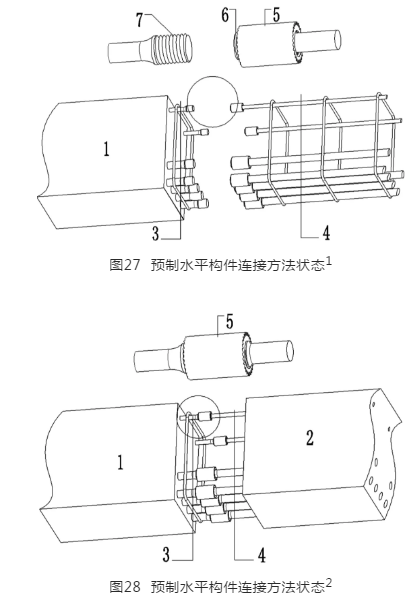

4.2发明“一种混凝土预制水平构件连接方法”[5]

通过本发明制作的混凝土预制水平构件能够保证各螺纹大头顺利配型对位,既能通过套筒对预制构件的钢筋进行预连接,又可以将预制构件拆开并再次连接。它填补了沿轴线方向不移动混凝土预制水平构件下快速并可靠连接的领域空白,这是装配式混凝土结构的崭新发展(图27、图28)。

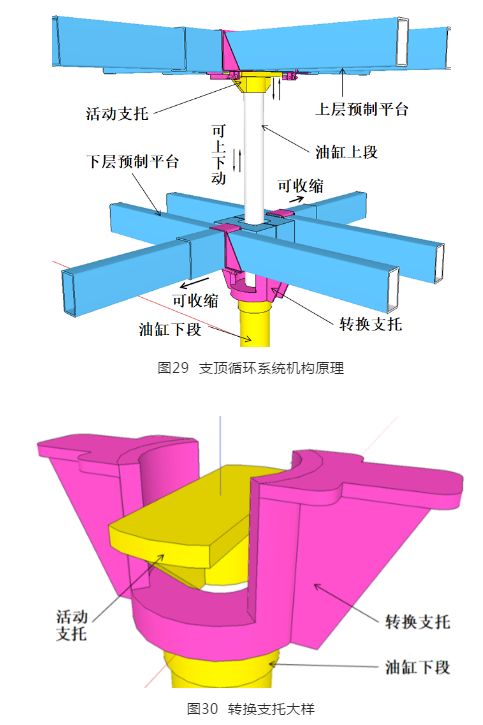

4.3实用新型“一种用于立体预制全装配式混凝土结构的支顶循环系统”[6]

通过多组油缸千斤顶、转换支托和可升降的预制平台,可以实现“立体预制·全装配式混凝土结构”由下至上循环进行预制,实现本层水平构件之间和上下层竖向构件之间的预连接,可以预制任意层数直至设计项目最高层。

图29为本实用新型支顶循环系统的机构原理示意图,图30为本实用新型转换支托大样示意图。

该技术所形成的设备包含实用新型和发明专利,结构比较复杂但使用比较简单。

5

试验工程实例

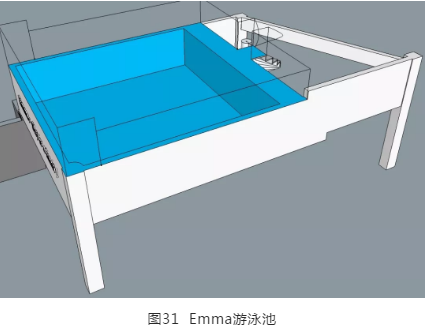

本试验工程选取Emma游泳池作为实例。工程虽小,但一应俱全——具有混凝土结构的柱、墙、梁、板等所有构件(图31)。以此实例证明“立体预制·全装配式混凝土结构”可预制、可拆分、可安装,也具体证明其具有的可靠性和方便性。

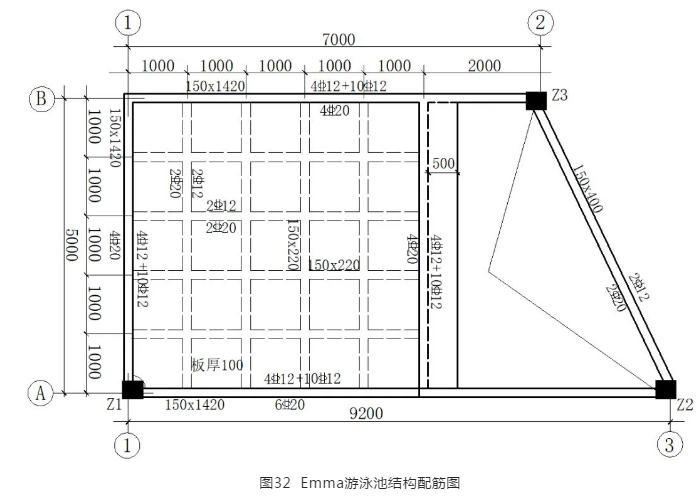

该工程首先按照现浇混凝土结构进行理论计算(7度抗震设防)——广厦结构软件计算、PKPM结构软件复核,得出结构配筋图(图32),材料采用C35混凝土和HRB400E钢筋。

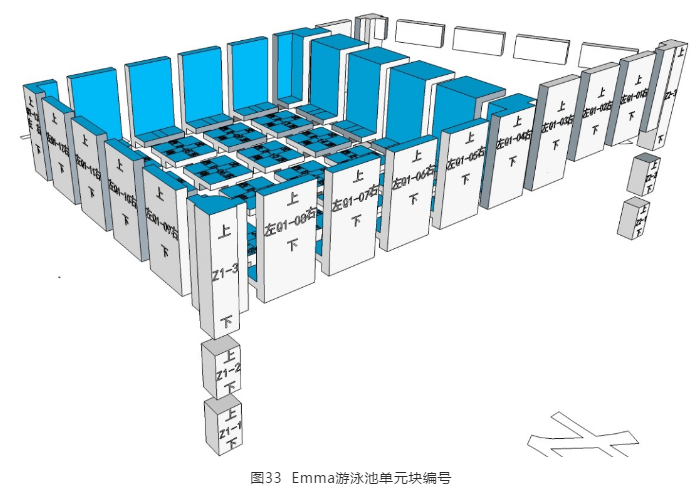

采用建筑装修SketchUp软件绘出结构实际尺寸的三维立体图,以节点核心区作为预制单元,并考虑搬运能力将整个游泳池划分成48个单元块,并逐一编号(图33)。

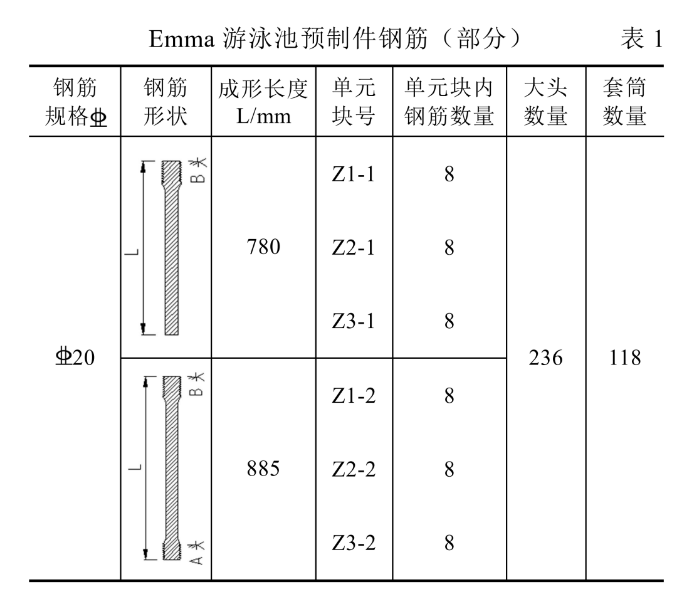

将各单元块号对照结构配筋图所处位置,进行钢筋抽料编列钢筋表,利用专用设备制作粗牙螺纹大头并配以匹配的套筒(表1、图34)。钢筋机械连接经抽样力学试验全部达到Ⅰ级接头标准。

在预制工厂,按照现浇混凝土结构方法安装模板,按本文方法预连接螺纹大头钢筋并绑扎全部钢筋,安装柱子灌缝钢筒(图35、图36)。

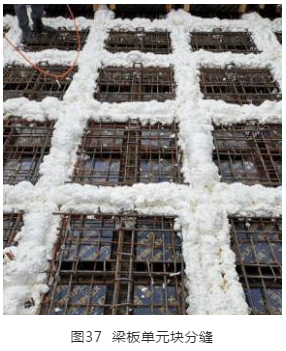

留出分块缝(图37),浇筑各单元块混凝土,自然养护1周。

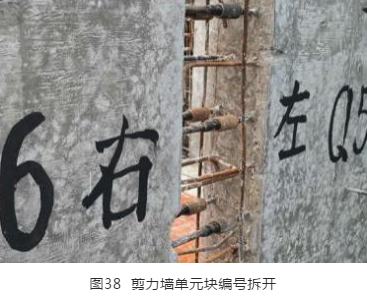

对各单元块按原深化设计图编号,然后拆开(图38)。

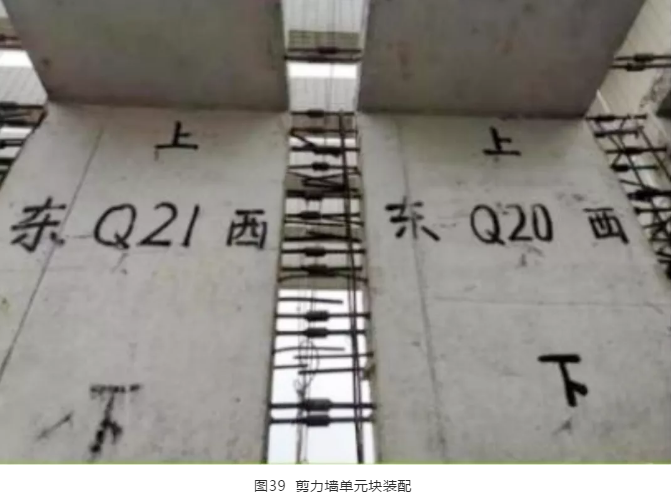

运至工地现场,按本文方法对号装配各单元块(图39)。

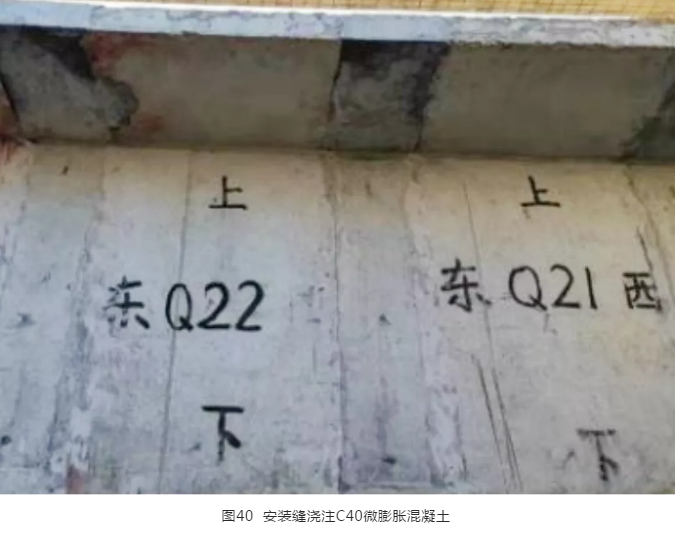

对安装缝浇筑C40微膨胀混凝土,自然养护达到设计强度要求(图40)。

游泳池内外壁喷涂油漆后工程竣工。经蓄水1.18m深满载试验,实测溢水时最大挠度4.31mm,远小于理论计算挠度(18.05mm),没有发现任何结构裂缝,也没有任何地方渗水(图41)。

6

预期经济效益分析

如同其他产品的质量提升必然带来价格的升高一样,立体预制·全装配式混凝土结构的造价问题始终是要继续努力解决的问题。

(1)与目前的装配式混凝土结构相比较,立体预制·全装配式混凝土结构由于钢筋连接极其方便,减少了预制构件数量,减少了现场安装的构件校正和构件拼接部位的扎钢筋、装拆模板等工作量,也取消了现场浇筑较大体量混凝土,可以适当降低装配式混凝土结构的工程造价。

(2)还可以预期的是,由于立体预制·全装配式混凝土结构是提前完整预制,在现场地基基础初步完成时即可实现主体结构非常快速的完整安装,即使是重型塔吊每日租金较贵,但由于其租期很短,单位工程的租金也不会很贵。

(3)随着其进一步实施和推进,在不久的将来,还可以把建筑保温隔热、室内外装修大部分工作量放在大跨度预制工厂内提前完成,水、电、气、暖通、智能线路等整体预埋就位,现场在灌缝工作面插口式安装,能够大大缩短工程建设周期,在财务融资方面还可以节省大量成本。

更多详细实景照片如下:

7

结语

建筑是凝固的音乐,建筑的美体现在多样性、创造性之中。立体预制·全装配式混凝土结构,本质上就是在异地(工厂)根据各种造型模拟现浇、逐层循环立体预制、拆分后又再重新装配的混凝土结构,不管是现在或将来,只要混凝土结构能现浇做成的造型,立体预制·全装配式混凝土结构也能造得出、装得好。这也是立体预制·全装配式混凝土结构的又一重大优势,能使得装配式混凝土结构从此不再惧怕各种挑剔,因此具有更加强大的生命力。

本文仅为“立体预制·全装配式混凝土结构研究”之一,主要介绍了总体思路、预制及安装方法、关键核心技术及试验工程实例,本文主要研究整体构成完全崭新的建筑新技术,该技术不仅减霾降尘,还极大提高建筑安全性能、方便快捷,可以实现“像造汽车一样造房子、像装家具一样建房子,既结实又方便”。这项完全崭新的立体预制·全装配式混凝土结构新技术涉及范围极其庞大,需要得到多个行业乃至国家层面的支持,故此,希望大家共同努力!

(编辑:奚雅青)

延伸阅读:

装配式剪力墙结构预制率与成本的相关性分析 新型装配式钢节点混合框架结构及配套体系关键技术研究与应用 基于制造和装配的设计让预制装配式建筑的优势日益凸显(1) 凡本网注明“来源:预制建筑网”的所有资料版权均为预制建筑网独家所有,任何媒体、网站或个人在转载使用时必须注明来源“预制建筑网”,违反者本网将依法追究责任。 (2) 本网转载并注明其他来源的稿件,是本着为读者传递更多信息之目的,并不意味着赞同其观点或证实其内容的真实性,请读者仅作参考,并请自行核实相关内容。其他媒体、网站或个人从本网转载使用时,必须保留本网注明的稿件来源,禁止擅自篡改稿件来源,并自负版权等法律责任,违反者本网也将依法追究责任。 (3) 如本网转载稿涉及版权等问题,请作者一周内书面来函联系。

[责任编辑:Susan]