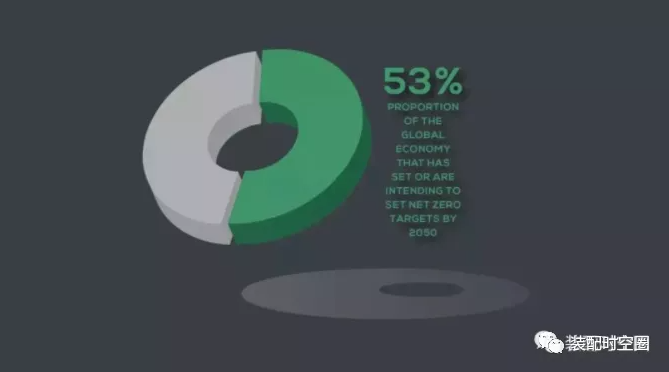

10月26日,国务院发布了《2030年前碳达峰行动方案》(以下简称《行动方案》)。在《行动方案》的“推动建材行业碳达峰”章节中,醒目地出现了“加强新型胶凝材料、低碳混凝土、木竹建材等低碳建材产品研发应用”的要求。“低碳混凝土”的概念首次出现在了国务院颁发的重磅文件中。这意味着“低碳混凝土”将在国家“双碳”推动的历史性进程中,成为建材产业的一个重要引擎和推手,承载和寄托着全行业低碳发展的期待与希望。

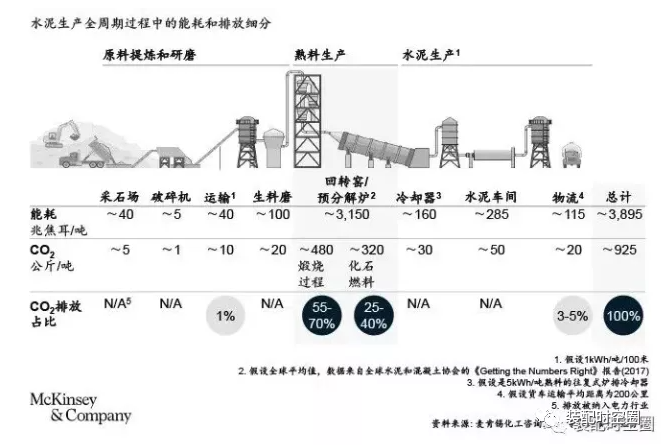

众所周知,所谓“低碳”最通俗的解释就是减少二氧化碳的排放量。而在世界上,除了煤电和钢铁行业之外,生产过程中二氧化碳排放量最大的就属水泥行业了。数据显示,我国是世界水泥第一大国,连续数年的年产量都达到22亿吨以上,水泥成为我国最大的碳排放源之一。而在产业链上,混凝土是距水泥最近的一门产业,水泥的全部产能产量几乎都需要混凝土与水泥制品承接与转化成产品或部品。

“低碳混凝土”的定义

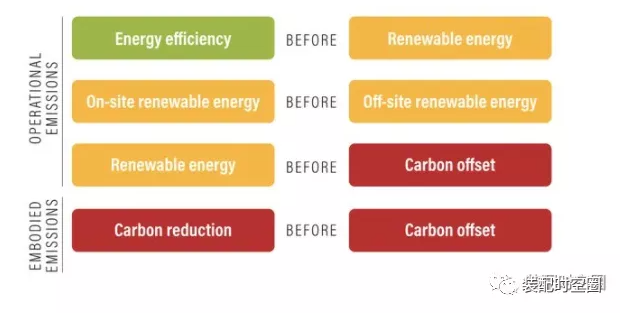

“低碳混凝土”,应以工程建设全生命周期是否能发挥降碳减碳作用进行考量。所谓“低碳混凝土”技术,是指在混凝土生产、使用过程中,能够直接或间接地降低温室气体排放的相关混凝土技术,具体包括减少混凝土中水泥用量的前提下追求混凝土长寿命、高耐久的绿色高性能混凝土技术及尾矿、建筑垃圾等固体废弃物再生资源在混凝土工程中的应用技术,而要减少混凝土应用中的碳排放,降低混凝土中水泥的用量具有最直接的效果。预制混凝土制品采用工厂自动化流水线生产,极大提升了生产效率,降低了过程能耗,在功能方面也能直接或间接起到降碳、减碳作用,同时具有良好的利废、减排功能,在产品本身及工程建设全生命周期中表现出良好的节材、节能和低碳的特点。

近年来,装配式建筑发展迅猛。2020年全国新开工装配式建筑6.3亿㎡,较2019年增长50%,占新建建筑面积的比例约20.5%,其中装配式混凝土结构4.3亿㎡,占比68.3%。考虑到装配式钢结构建筑的外围护、预制楼板、装配式装修大量采用水泥基预制部品,如果能够从预制混凝土构件和内装部品的设计、生产、安装施工到运营维保,用建筑全生命周期视角进行综合碳排放考量,无疑将助力装配式建筑发挥出更大的碳减排能力。基于装配式建筑预制部品工厂化生产的特点,提出值得大力推广的碳减排有效路径:

1 装配式建筑设计方面

要建立全生命周期节材既是减少碳排放的理念,积极采用有利于低碳发展的新型主体结构体系,积极推广有利于提升建筑节能的预制部品。以纵肋叠合混凝土剪力墙结构体系为例,实现了对套筒灌浆剪力墙结构体系和双面叠合剪力墙结构体系的迭代升级,具有自动化生产程度高、受力钢筋连接质量易管控、施工速度快、综合成本低等特点。北京地区75%建筑节能标准情况下,采用“结构保温装饰一体化外墙板(俗称:三明治外墙板)”,可以做到保温材料、外立面装饰材料与建筑同寿命,提升建筑保温隔热性能和能源利用效率,降低建筑运行能耗。与采用传统外墙外保温工艺比,50~70年全寿命周期内可免除保温材料更换1-2次。每500万㎡新建住宅可减少运维阶段岩棉材料垃圾接近40万吨。反打瓷板、瓷砖饰面可做到免维护,长效清水混凝土饰面也避免传统涂料每5~10年一次刷新。全生命周期内节材、免维护低碳效果明显。

2 预制混凝土构件生产方面

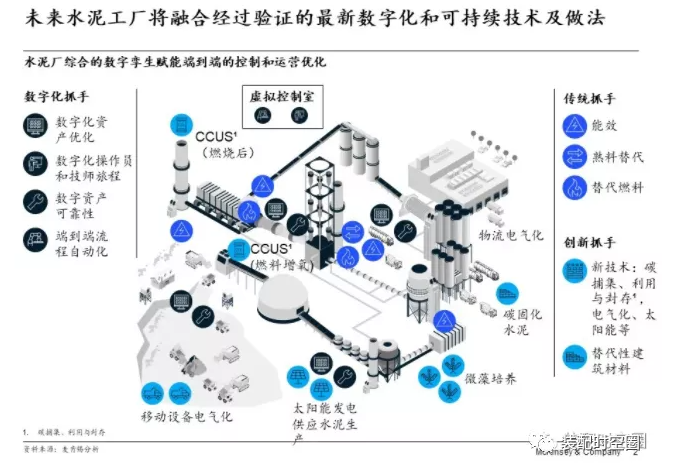

要积极推广自动化、信息化、智能化新技术,打造智慧工厂,通过节材、节能、节省人工减少碳排放。北京燕通公司研发的“长线台式箍筋焊接机器人”,可提高3倍生产效率,节省人工75%,节约钢筋15.5%,节能率48%;钢筋焊接网片机器人,设备总功率为同类设备1/2~2/3,节能率33%;大型墙板立模生产线实现节能45%以上;PCIS系统每个工厂节约管理人员10人以上。目前,京津冀预制构件工厂单位产品能耗限额为55kgce/m³,养护环节单位产品能耗限额达45kgce/m³,离单位产品能耗先进值为30kgce/m³和25kgce/m³还有很大的节能空间。

3 新型预制部品研发方面

一是要积极推广可再生能源建筑应用,提高建筑“产能”能力,发展绿色能源供暖技术。比如:光伏建筑一体化屋面产品、带装饰的光伏墙板产品。二是要积极研发适合干作业的水泥基装配式装修部品。在推动各种装饰类硅钙板在面层应用的基础上,研发水泥基起支撑作用的基础部品,助力装配式装修碳排放降低。以北京密云区长安新村和南菜园新村回迁房项目的装配式地面系统为例,采用装配式装修基础地面部品,比传统装修地面做法减少了73%的碳排放量,节能减排效果非常显著。针对建筑外立面采用硅酸钙板或水泥纤维板的一体化板缺陷,攻关研发适合高耐久性水泥纤维板饰面产品。

4 低碳混凝土与新型胶凝材料碳排放核算方法与规则

关于低碳混凝土及新型胶凝材料碳排放,主要是核算的方法和规则。我们之前的生命周期分析(LCA)研究过这些方法,与现在绿色发展政策倡导的方向一致,但也不很全面。水泥生产已经有了新的发展方向和生产技术,如生态水泥,其再利用城市废弃物和工业固废等,这从环保的角度来看赋于水泥成为新型胶凝材料特性。我认为更重要的是开拓这些废弃物在城市配套建设中的应用领域,还有许多的问题值得研究和需要解决,如污泥处理方式、在水泥生产应用中前端预处理的烘干等等。

关于低碳混凝土,混凝土中水泥的应用量很大,混凝土碳排放绝大部分来自水泥,混凝土种类多、用途广、气候差异大,如何准确地核算其碳足迹?计算的依据是什么?计算边界如何划分?计算全生命周期怎么解决?混凝土利用粉煤灰等废弃物的碳排放、利用废弃物制备外加剂等碳排放更复杂,其计算如何确定?混凝土应用和最终废弃物碳排放处理也很复杂。混凝土的应用场景十分丰富,不同的强度对应不同的低碳值,这就需要给出不同场景的计算方法,这些都还不十分清楚,需要逐步解决。

5 发展新型胶凝材料

从水泥的低碳化角度来看,新型胶凝材料其实就是低碳胶凝材料。低碳胶凝材料从产品端大体上可以分为两类:一是低熟料水泥,二是低钙水泥。对于低熟料水泥来说,需合理的使用矿渣、粉煤灰等辅助性胶凝材料。从全国来看,高炉矿渣目前几乎100%被利用,粉煤灰利用率大约70%,而钢渣、建筑垃圾等的使用率较低。因此,要根据当地资源情况合理发展低熟料水泥。低熟料水泥从实验室研究到落地推广,水泥企业虽然面临着研发、技改、投资、市场认可等方面的问题,但相信这是未来水泥低碳化的发展趋势。对于低钙水泥,目前有很多相关的研发成果和落地产品,但受到产品自身特性、应用场景、市场接受度等原因,其应用范围和使用量小,需开发多应用场景且市场接受度高的低钙水泥。

对于混凝土的碳排放,90%以上来自于水泥的碳排放,因此,降低混凝土的碳排放本质上还是要降低水泥的碳排放。对于降低水泥的碳排放,除了前面提到的水泥产品的低碳化,在水泥生产过程中也要实现低碳化。例如,开发替代燃料,每替代10%的煤,吨熟料碳排放可降低20kg~30kg。此外,低碳混凝土还可以从骨料的角度来降低水泥的用量,例如开发精品骨料。与此同时,若要实现混凝土的碳中和,从碳利用的角度可以考虑利用混凝土矿化吸收二氧化碳,这是二氧化碳利用的有效方式之一。

6 耐久性是低碳混凝土的重要维度

谈到低碳,水泥与混凝土分不开,我们要讲水泥与混凝土的可持续发展。我们要多讲并呼唤低碳胶凝材料。因为混凝土本身就是低碳材料,近百年来,混凝土在地球上获得了巨大的成功,混凝土拥有很的环保性与经济性,是地球上的新材料,对此,我们必须高度肯定。从住房、基建到交通、基础设施,都离不开混凝土。但是混凝土中间含有水泥且用量不低。水泥由于其碳排放突出,正在面临着巨大的挑战。要推动水泥朝着低碳的方向发展是全社会的共识。减少熟料的使用就是减碳。在未来的水泥中,碱激发胶凝材料正在成为全球行业热点,这个需要我们关注。对我来说,我更倾心于从耐久性的角度去思考低碳混凝土。我希望我们能用低碳胶凝材料、优良的外加剂、用完全符合标准的固废替代砂石等来打造低碳混凝土的耐久性,从延伸建筑的寿命来长久的降碳。

地球资源富硅铝而贫钙,工矿业固废以铝硅酸盐为主。碱激发胶凝材料可以铝硅酸盐固废为主要原料,占比可达90%以上,经过国内外学者的研究,在性能(工作性、强度和耐久性等)方面已经日渐成熟,可以实现规模化商业应用。如以含碱固废协同利用,更可以替代工业碱,实现以废治废。目前,百万吨级的生产线已经开工建设。在碳中和的宏观背景下,该项技术具有光明的前景和广阔的未来。

(编辑:奚雅青)

延伸阅读:

新型装配式钢节点混合框架结构及配套体系关键技术研究与应用 装配式混凝土建筑设计协同管控要点 基于制造和装配的设计让预制装配式建筑的优势日益凸显(1) 凡本网注明“来源:预制建筑网”的所有资料版权均为预制建筑网独家所有,任何媒体、网站或个人在转载使用时必须注明来源“预制建筑网”,违反者本网将依法追究责任。 (2) 本网转载并注明其他来源的稿件,是本着为读者传递更多信息之目的,并不意味着赞同其观点或证实其内容的真实性,请读者仅作参考,并请自行核实相关内容。其他媒体、网站或个人从本网转载使用时,必须保留本网注明的稿件来源,禁止擅自篡改稿件来源,并自负版权等法律责任,违反者本网也将依法追究责任。 (3) 如本网转载稿涉及版权等问题,请作者一周内书面来函联系。

[责任编辑:Susan]