1 钢结构焊接

1.1 柱柱对接焊接

1.1.1 材料:焊丝、焊条、衬板、耳板。

1.1.2 工具:电焊机、角磨机、加热器。

1.1.3 工序:坡口开设→对接固定→清理焊接面→预热处理→对称施焊→清 理。

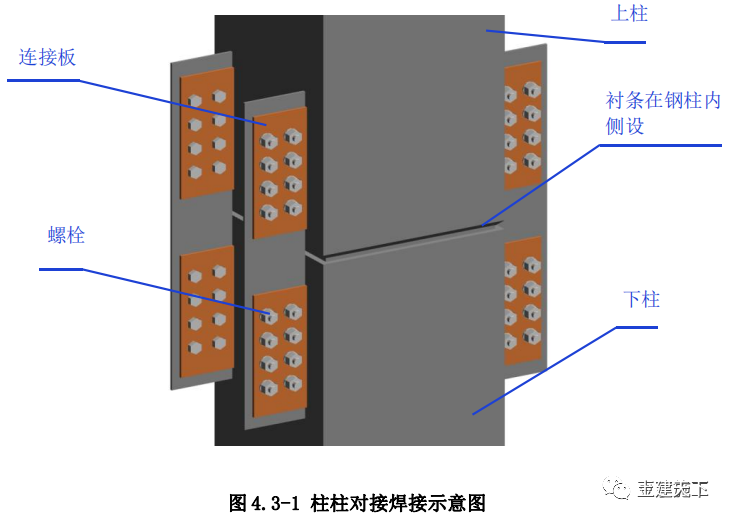

1.1.4 工艺方法:在工厂对上节柱下口开设 45°(-5°,+10°)坡口,内口点焊不小于 6mm 厚衬板。上节柱、下节柱通过柱侧对边耳板对接固定。焊前对坡口清理打磨,去 除铁锈及油污等。采用火焰或电加热器对焊接坡口上下 1.5 倍板厚且不小于 100mm 范围进行预热。焊接采用对称焊接,焊接方式、参数、方向均一致,每 条焊缝分层焊接,每层连续不间断焊完,每层接茬应错开间距不小于 50mm。每 层焊完后清理焊缝表面,再进行下一层焊接,焊缝完成后清理飞溅。

1.1.5 控制要点:拼接间隙、对称焊接、焊缝接茬。

1.1.6 质量要求:焊缝均匀、平直、饱满,成形美观。焊缝余高 0~3mm。

1.1.7 做法详图(图 4.3-1):

1.2 梁柱对接焊接

1.2.1 材料:焊丝、焊条、衬板。

1.2.2 工具:电焊机、角磨机。

1.2.3 工序:梁、柱固定→衬板安装→清理焊接面→下翼缘焊接→上翼缘焊 接→清理。

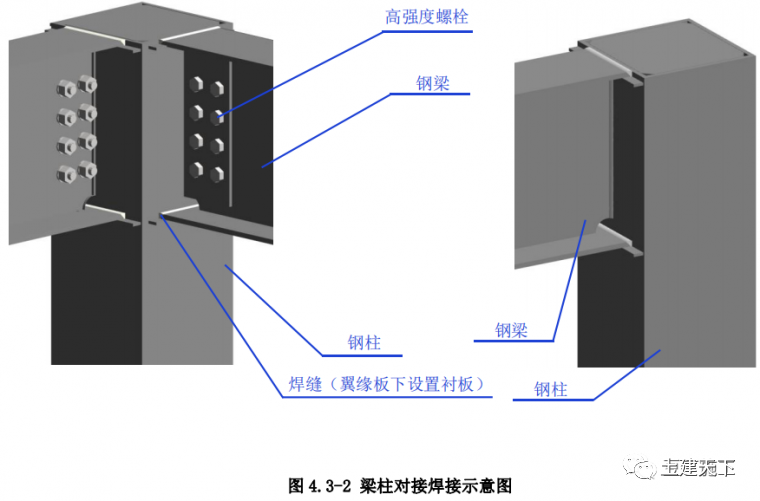

1.2.4 工艺方法: 梁柱采用栓焊连接时,先安装高强度螺栓,完成初拧;梁柱采用全焊接连接 时,焊前梁柱应临时固定牢靠。梁端上下翼缘板上口宜开设 45°(-5°,+10°) 坡口,焊接前安装不小于 6mm 厚衬板,衬板两端宽出翼缘尺寸不小于 50mm, 兼做引、熄弧板。焊前对坡口清理打磨,去除铁锈及油污等。同一根梁两端不能 同时焊接,一端焊接顺序为下翼缘、上翼缘、腹板,上下翼缘板焊接方向相反。每条焊缝分层焊接,每层焊完后清理焊缝表面,再进行下一层焊接,焊缝完成后 清理飞溅,去除衬板,用角磨机打磨平整。

1.2.5 控制要点:焊接顺序、焊接方向、焊接参数。

1.2.6 质量要求:焊缝均匀、平直、饱满,成形美观。焊缝余高 0~3mm。

1.2.7 做法详图(图 4.3-2):

1.3 球杆对接焊接

1.3.1 材料:焊条、焊丝、衬环。

1.3.2 工具:电焊机、角磨机。

1.3.3 工序:杆件下料及坡口开设→球杆对接→点焊固定→清理焊接面→全 位置焊接→清理。

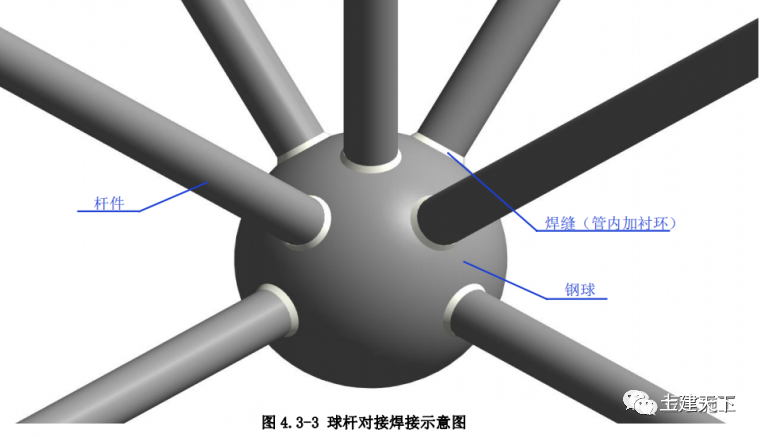

1.3.4 工艺方法:杆件在工厂开设 30°~45°坡口,管内加厚度不小于 6mm、宽度 30~50mm 的衬环。利用胎模将杆件按设计空间位置与钢球对接,使衬环与钢球结合严密, 管端与钢球表面留有 2~6mm 的间隙,多点点焊固定,每处长度不小于 20mm。焊前对坡口清理打磨,去除铁锈及油污等。手工电弧焊打底应点焊熔透,分层全 位置焊接。每层焊完后清理焊缝表面,再进行下一层焊接,焊缝与杆件夹角满足 要求,焊缝完成后清理飞溅。

1.3.5 控制要点:对接间隙、点焊。

1.3.6 质量要求:焊缝均匀、表面平整、饱满,成形美观。

1.3.7 做法详图(图 4.3-3)

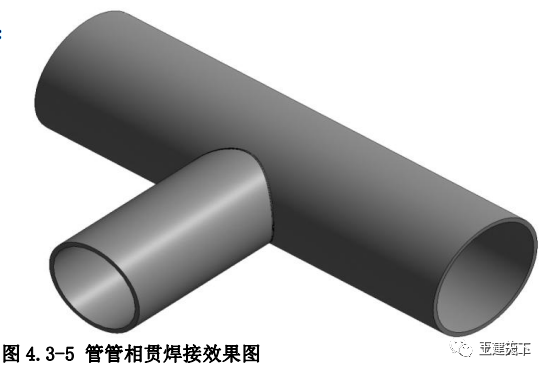

1.4 管管相贯焊接

1.4.1 材料:焊条、焊丝。

1.4.2 工具:电焊机、角磨机。

1.4.3 工序:相贯线下料→组装杆件→点焊固定→清理焊接面→焊接→清理。

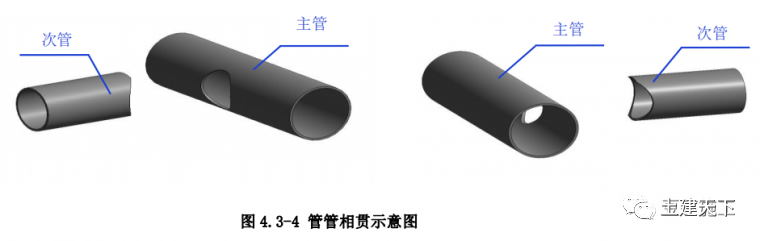

1.4.4 工艺方法: 杆件宜在工厂采用三维六轴相贯线切割机下料,切割时采用合理的切割顺序 及增加割线补偿等措施,控制相贯线的几何形状、坡口尺寸、对接角度及尺寸精 度,并预留焊接收缩补偿量。组装主管,在主管上划出各次杆的安装轴线位置, 安装次管,使相贯线与主管吻合。主次管间留 2~6mm 间隙,多点点焊固定,每 处长度不小于 20mm。焊前对焊口清理打磨,去除铁锈及油污等。按焊接工艺施 焊,分区控制焊缝成形尺寸,每层焊完后清理焊缝表面,再进行下一层焊接,焊 缝完成后清理飞溅。

1.4.5 控制要点:定位准确、固定牢靠。

1.4.6 质量要求:焊缝均匀、饱满,成形美观。

1.4.7 做法详图(图 4.3-4):

1.4.8 效果图(图 4.3-5):

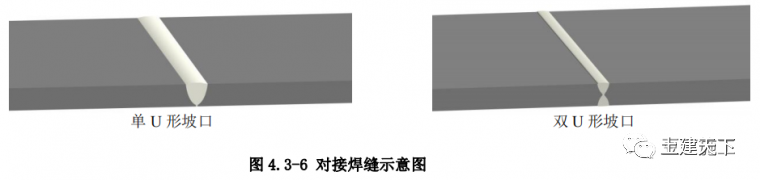

1.5 厚板对接焊接

1.5.1 材料:焊丝、焊条。

1.5.2 工具:电焊机、角磨机、碳弧气刨。

1.5.3 工序:清理坡口→焊前预热→打底焊及清根→分层焊接→保温消氢→ 清理。

1.5.4 工艺方法: 厚度大于 40mm 钢板对接可采用单面或双面 U 形坡口焊接,焊前对坡口清 理打磨,去除铁锈及油污等。施焊前应进行预热,最低预热温度(受热面背面) 80°C,预热宽度大于板厚的 1.5 倍且不小于 l00mm。焊缝应在打底焊后从反面 用碳弧气刨清根,清根后的凹槽应形成不小于 10°的 U 形坡口。焊缝采用分层 焊接,每层应连续施焊,层间温度应控制在 200-250°C,如中断应采取适当的 保温措施。每层焊道完成后及时清理焊渣和缺陷;焊接过程中每道焊缝的宽深比 应大于 1:1;每层焊道接茬相互错开 50mm。焊后将焊缝加热至 250~300°C 保温消氢,保温时间根据板厚按每 25mm 板厚不小于 0.5h,且总保温时间不得小 于 1h。焊缝完成后清理飞溅。

1.5.5 控制要点:预热、保温、反面清根、层间温度。

1.5.6、质量要求:焊缝均匀、平直、饱满,成形美观。焊缝余高 0~3mm。

1.5.7、做法详图(图 4.3-6):

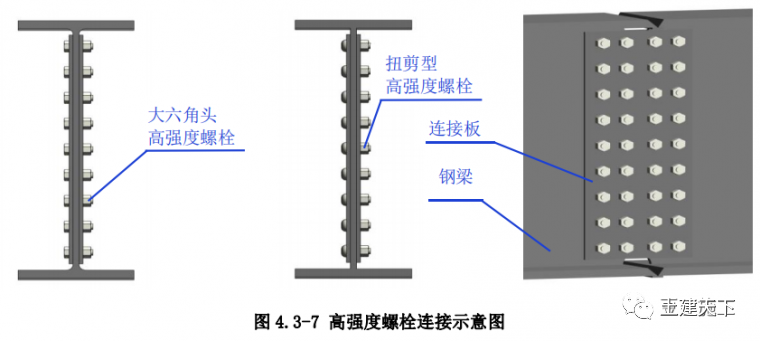

2 高强度螺栓连接

2.1 材料:大六角头高强度螺栓、扭剪型高强度螺栓。

2.2 工具:普通扳手、扭矩扳手、专用电动扳手、安装螺栓、冲钉。

2.3 工序:工厂制孔→临时固定→安装高强度螺栓→初(复)拧→终拧。

2.4 工艺方法:螺栓孔应在工厂加工完成,孔位准确,成排成行。现场用安装螺栓或冲钉临时固定,安装螺栓应均匀布置,数量不应少于螺栓总数的 1/3 且 不少于 2 个,冲钉穿入数量不宜多于安装螺栓数量的 30%。高强度螺栓应自由 穿入螺栓孔,逐根替换安装螺栓,螺栓孔不应采用气割扩孔,用铰刀扩孔后的孔 径不应超过 1.2d。高强度螺栓紧固分为初拧和终拧,对于大型节点(单排/列螺 栓个数超过 15 个)分为初拧、复拧和终拧,初拧、复拧扭矩为终拧扭矩的 50%, 初拧和复拧后应作出标识;大六角头高强度螺栓按终拧扭矩值控制,终拧后用不 同的颜色进行标识;扭剪型高强度螺栓应以尾部梅花头拧断控制,初拧、复拧和 终拧应在 24h 内完成。终拧完成 1h 后、48h 内进行终拧扭矩检查。

2.5 控制要点:螺孔位置、初拧扭矩、终拧扭矩。

2.6 质量要求:连接板密贴;高强度螺栓排列整齐,外露丝扣 2~3 扣;扭 矩合格。

2.7 做法详图(图 4.3-7):

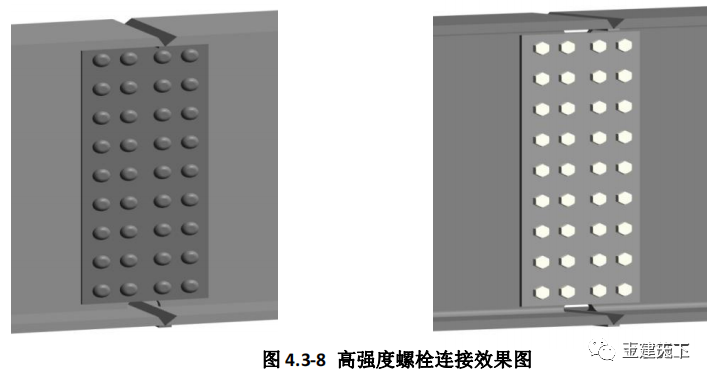

2.8 效果图(图 4.3-8):

3 钢结构安装

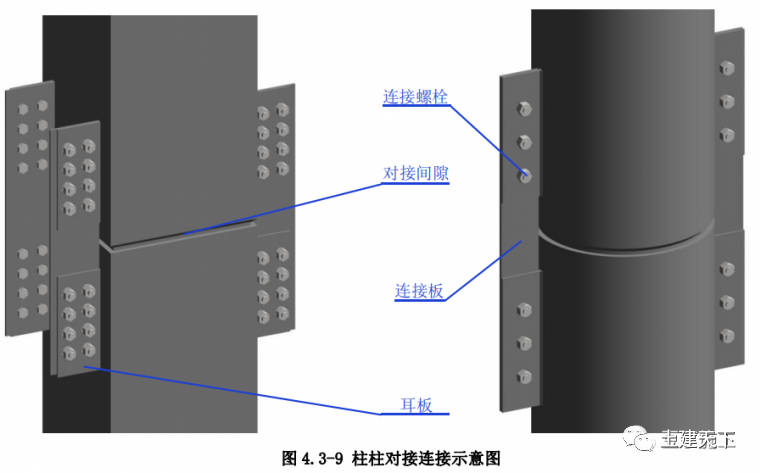

3.1 柱柱对接连接

3.1.1 材料:耳板、安装螺栓、焊条、连接板。

3.1.2 工具:经纬仪、揽风绳、千斤顶、焊机。

3.1.3 工序:弹控制线→安装固定→测控校正→点焊固定。

3.1.4 工艺方法:先在柱表面中心弹线(应与牛腿中心对应)作为控制基准。出厂前应根据柱面尺寸对称焊接耳板,现场采用连接板与耳板螺栓连接,临时固 定上、下柱。用揽风绳或千斤顶配合经纬仪测控调整垂直度,保证上、下柱控制 线对应重合。根据标高调整柱对接间隙,拧紧耳板螺栓,点焊固定。

3.1.5 控制要点:垂直度、标高、对接间隙。

3.1.6 质量要求:垂直度偏差≤H/1000,标高偏差≤±2mm。

3.1.7 做法详图(图 4.3-9):

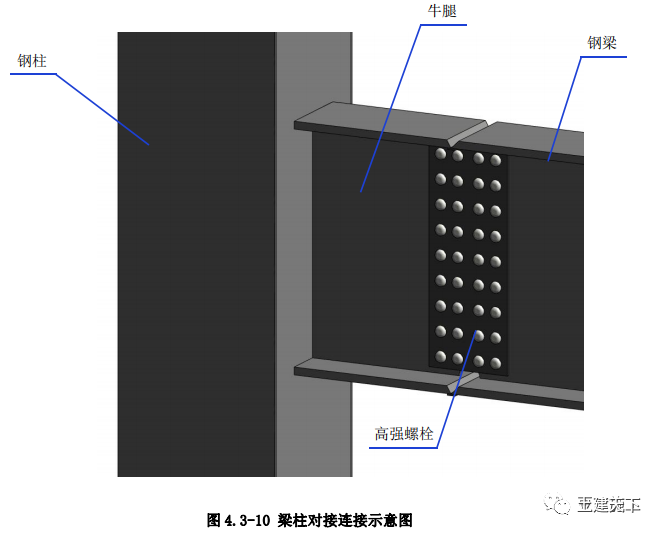

3.2 梁柱对接连接

3.2.1 材料:高强度螺栓、冲钉、安装螺栓、焊条、焊丝。

3.2.2 工具:钢丝刷、扳手、电动定扭矩扳手、焊机等。

3.2.3 工序:连接面清理→临时固定→高强度螺栓固定→对接焊接。

3.2.4 工艺方法:梁柱对接分全螺栓、全焊接、栓焊组合三种方式,全焊接连接时,在柱面弹水平和竖向控制线。用钢丝刷将梁柱对接处清理干净,摩擦面 清刷方向应与摩擦受力方向垂直,孔边毛刺必须彻底清理。吊装就位后,螺栓连 接用冲钉和安装螺栓临时固定。用电动定扭矩扳手施工高强度螺栓(替换安装螺 栓)。按照先下翼缘后上翼缘的顺序焊接钢梁,同一根梁钢梁两端不能同时施焊。

3.2.5 控制要点:摩擦面、施拧扭矩。

3.2.6 质量要求:螺栓扭矩及焊缝等级达到设计要求,无扩孔、错孔现象。

3.2.7 做法详图(图 4.3-10):

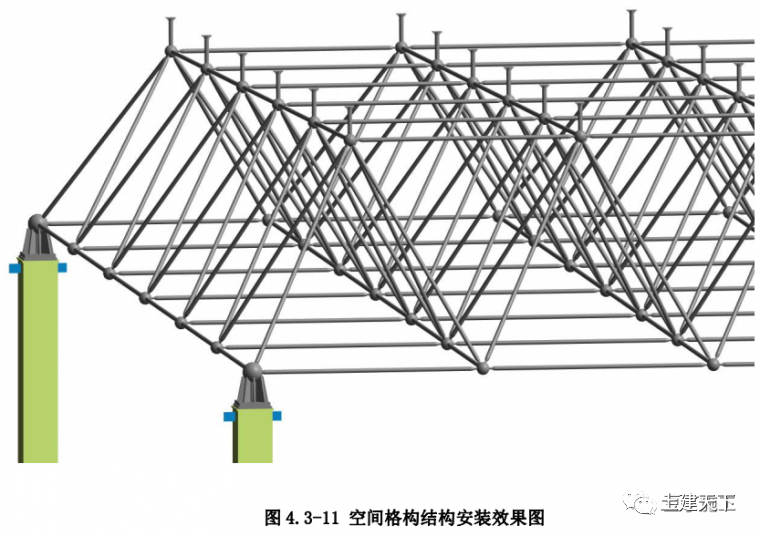

4 网架球杆对接安装

4.1 材料:焊条、焊丝。

4.2 工具:螺旋千斤顶、捯链、撬杠、焊机。

4.3 工序:方案确定→搭设胎架→设置管座→球杆相贯对中→点焊固定。

4.4 工艺方法:根据结构特点确定高空或地面拼装形式和流程顺序。拼装按照由里向外、先 下弦、后腹杆、再上弦的顺序进行。搭设高空拼装架体或地面拼装胎架,放线定位后,通过螺旋式千斤顶设置与球节点连接的可调管座。球杆对接时,小杆件采 用人工,大杆件采用捯链、撬杠等机械辅助进行。就位对中后点焊固定。

4.5 控制要点:拼装顺序、球杆相贯对中。

4.6 质量要求:杆件与球中心偏差不得大于 2mm,点焊牢固。

4.7 效果图(图 4.3-11):

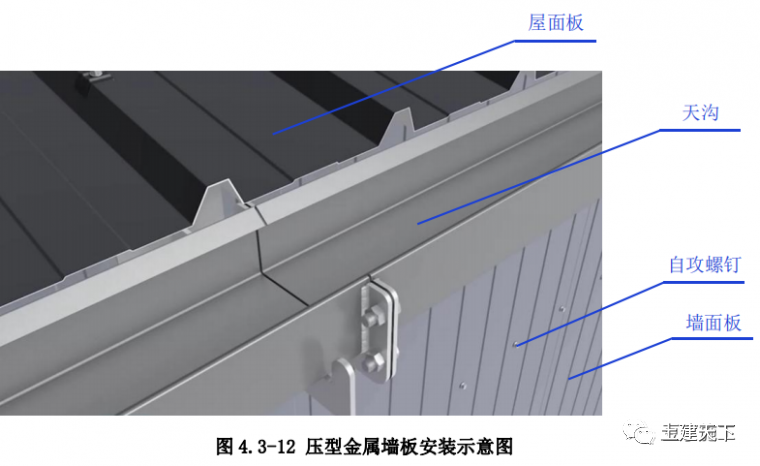

5 压型金属墙板安装

5.1 材料:压型金属板、自攻螺钉、包角板。

5.2 工具:自攻枪、磁力绷线器、线锤、经纬仪。

5.3 工序:排版定位→墙板安装→螺栓固定。

5.4 工艺方法:安装前采用计算机排版,非模数处用包角板调整,瓦楞宜与 门窗洞口对应对称,根据墙檩位置确定竖向搭接位置及板长等。现场安装顺序应 逆主导风向,用线锤或经纬仪控制墙板垂直度。采用磁力绷线器绷水平线控制自 攻螺栓标高,每个瓦楞均应不少于 1 处自攻螺钉,间距不大于 250mm,竖向与 墙檩逐排固定,不得遗漏,应横竖成排,间距均匀。自攻螺栓固定时,以防水垫 圈压紧而未挤出为原则。

5.5 控制要点:排版、螺丝间距、螺丝固定。

5.6 质量要求:墙板安装平整、垂直,纵横向搭接缝偏差≤3mm,自攻螺栓 水平和竖向直线度偏差≤3mm。

5.7 做法详图(图 4.3-12):

5.8 效果图(图 4.3-13):

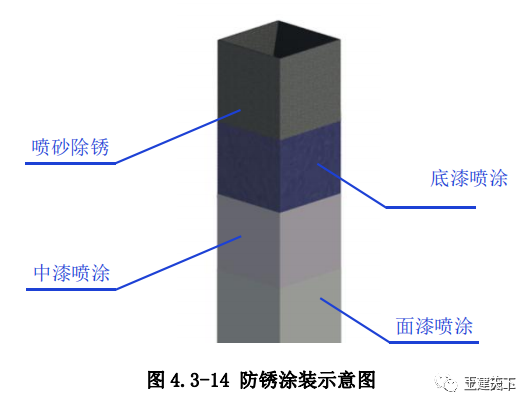

6 钢结构防锈涂装

6.1 材料:铁丸、钢丸、涂料。

6.2 工具:抛丸机、喷砂机、无气喷涂机、空气压缩机。

6.3 工序:抛丸或喷砂除锈→底中漆涂装→现场补涂→面漆涂装。

6.4 工艺方法:采用抛丸机或喷砂机对成品构件彻底除锈,除锈后钢材表面无可见的油脂、 污垢、氧化皮、铁锈等附着物,残留痕迹为点状或条状的轻微色斑。对焊口和高 强度螺栓摩擦面等部位进行遮蔽。按设计要求在工厂对构件进行底中漆喷涂。现 场结构安装完后,对拼装焊接节点处进行基层清理补涂,补涂完毕后大面积面漆 涂装。面漆涂装应均匀,无流坠。

6.5 控制要点:除锈、底中漆涂装、现场基层清理、面漆观感质量。

6.6 质量要求:涂层均匀,无流坠、色差。

6.7 效果图(图 4.3-14):

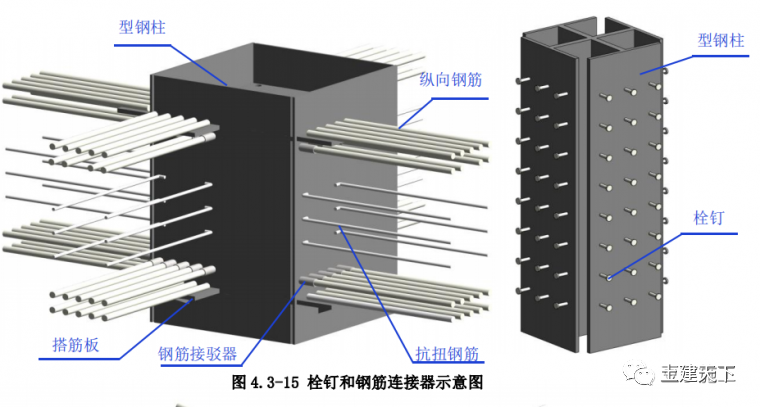

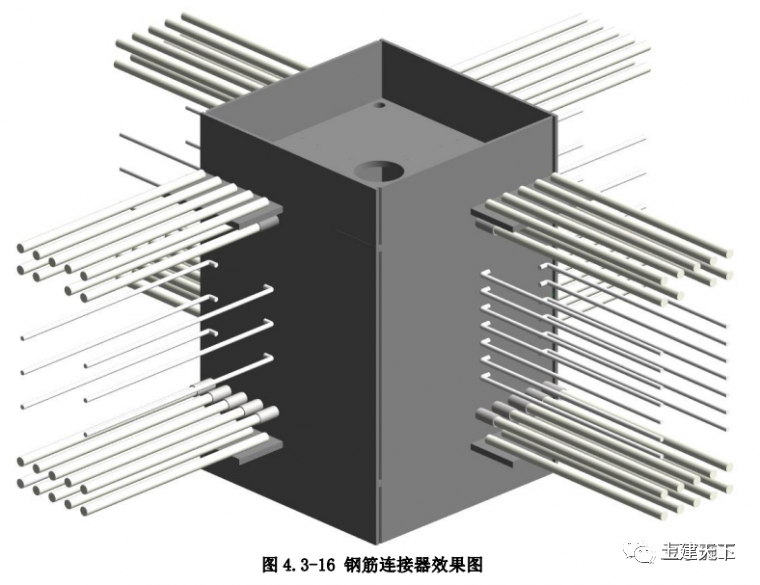

7 栓钉和钢筋连接器

7.1 材料:栓钉、瓷环、钢筋连接器。

7.2 工具:焊机、角磨机、钢尺、钢丝刷、榔头。

7.3 工序:清理→划线定位→放置瓷环→焊接栓钉→清除瓷环→钢筋连接 器。

7.4 工艺方法: 用角磨机对构件施焊部位打磨清理干净。按设计位置和间距用钢板尺和划针 定位焊接位置。焊接时将焊钉放在焊枪的夹持装置中,把焊钉插入置于母材上的 瓷环内与母材一次成形施焊。焊缝冷却后清除瓷环。钢筋连接器采用手工焊接, 环形焊缝应均匀连续,表面圆顺。

7.5 控制要点:栓钉(钢筋连接器)定位、焊缝质量。

7.6 质量要求:定位允许偏差±1mm;焊脚均匀。

7.7 做法详图(图 4.3-15):

7.8 效果图(图 4.3-16):

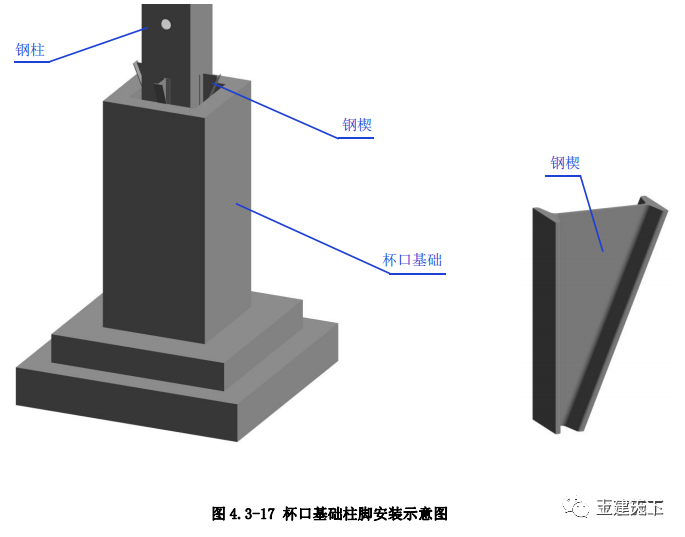

8 钢结构柱脚连接

8.1 杯口基础柱脚安装

8.1.1 材料:型钢或钢筋料头。

8.1.2 工具:撬杠、千斤顶。

8.1.3 工序:放线→吊装校正→下层限位→上层限位→混凝土浇筑。

8.1.4 工艺方法:钢柱安装前,先对杯形基础上、下口尺寸及轴线进行复核, 划出十字线。钢柱就位对正轴线后,用楔子对钢柱临时固定,用千斤顶对钢柱垂 直度双面校正,校正完成后,料头沿混凝土杯壁和钢柱间隙往下放,顶紧后一头 与钢柱焊接,固定点上下两层,离上口、下底标高约 100mm 左右为宜,以保证 钢柱稳定。混凝土及时一次连续浇筑至杯口标高。

8.1.5 控制要点:双层限位、混凝土一次浇筑。

8.1.6 质量要求:柱底标高偏差≤5mm、柱垂直度偏差≤H/1000。

8.1.7 做法详图(图 4.3-17):

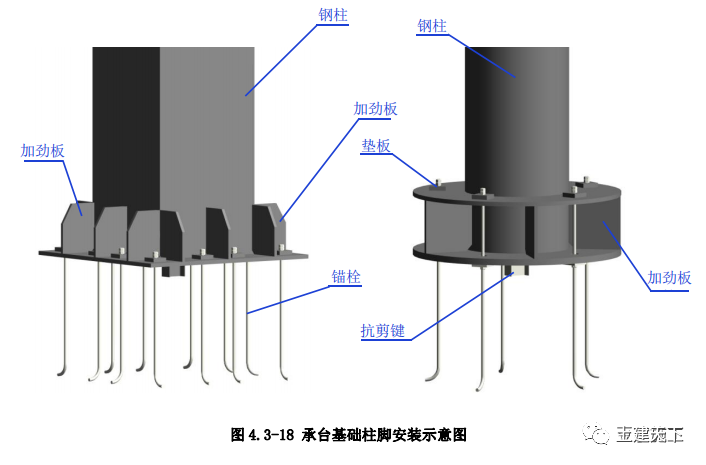

8.2 承台基础柱脚螺栓安装

8.2.1 材料:角(槽)钢、锚栓、垫板、螺帽、钢筋、黄油、塑料布。

8.2.2 工具:电焊机、撬杠。

8.2.3 工序:组装固定支架→放线埋设→拉结加固→包裹防护。

8.2.4 工艺方法:根据埋件尺寸、标高、重量设计支架,支架一般采用槽钢 或角钢制作,应确保每层托稳,四周卡紧埋件,易于安装。现场将锚栓固定在支 架上形成整体,根据放线位置应在钢筋绑扎前进行支架埋设,定位准确后与周围 结构拉结牢靠,混凝土浇筑前对外露锚栓螺纹应抹黄油并用塑料布包裹严密。

8.2.5 控制要点:支架定位、保护。

8.2.6 质量要求:预埋锚栓轴线位置、标高、垂直度。

8.2.7 做法详图(图 4.3-18):

(责任编辑:何雯丽)

延伸阅读:

无人机在钢结构工程质量检查监测中的应用 钢结构连廊设计的一些技术总结 世界首例大型站改钢结构整体跨线落梁施工顺利完成(1) 凡本网注明“来源:预制建筑网”的所有资料版权均为预制建筑网独家所有,任何媒体、网站或个人在转载使用时必须注明来源“预制建筑网”,违反者本网将依法追究责任。 (2) 本网转载并注明其他来源的稿件,是本着为读者传递更多信息之目的,并不意味着赞同其观点或证实其内容的真实性,请读者仅作参考,并请自行核实相关内容。其他媒体、网站或个人从本网转载使用时,必须保留本网注明的稿件来源,禁止擅自篡改稿件来源,并自负版权等法律责任,违反者本网也将依法追究责任。 (3) 如本网转载稿涉及版权等问题,请作者一周内书面来函联系。

[责任编辑:Susan]