基于工序的装配式钢结构楼板施工碳排放研究

黄祖坚1,2 周浩2,3 余娟1,2 林波荣1,2 1. 清华大学建筑学院,北京 100084 2. 清华大学生态规划与绿色建筑教育部重点实验室,北京 100084 3. 清华大学城市治理与可持续发展研究院,北京 100084

黄祖坚, 周浩, 余娟, 等. 基于工序的装配式钢结构楼板施工碳排放研究[J]. 工业建筑, 2024, 54(1): 147-155.

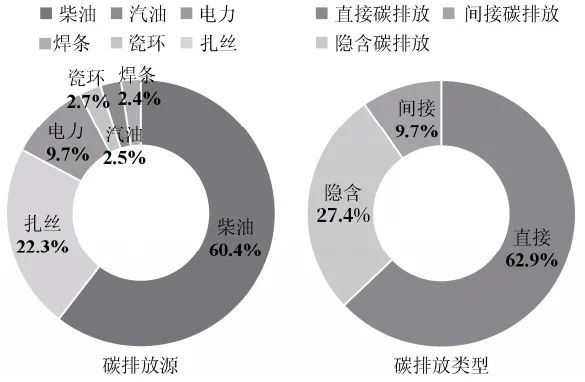

摘 要 基于装配式钢结构工程施工过程特点,提出基于工序的施工碳排放计算方法,以某多层钢结构数据中心项目为例验证方法的可行性,获得钢结构楼板楼承板、剪力钉、钢筋和混凝土工程共10项施工工序碳排放基础参数。以单位平方米楼板面积碳排放为计量单位,所得钢结构楼板施工总碳排放为0.7595 kgCO2/m2,该值相当于楼板建材隐含碳排放的1.64%。碳排放贡献由大到小依次为混凝土工程(0.4778 kgCO2/m2)、钢筋工程(0.1815 kgCO2/m2)、剪力钉工程(0.0671 kgCO2/m2)、楼承板工程(0.0331 kgCO2/m2)。施工过程能源/物料消耗产生碳排放分别占比72.6%、27.4%,产生的直接、间接、隐含碳排放分别占比62.9%、9.7%和27.4%。基于研究提出的计算方法,所得结果可识别主要碳排放源,有利于追溯钢结构工程施工高碳排放环节并制定减排措施。对于文中案例,单项碳排放占比超过5%的施工工序有混凝土预拌、钢筋绑扎、混凝土泵送和剪力钉焊接,这4项共产生了楼板施工总碳排放的88.9%。

引 言 根据清华大学建筑节能研究中心报告,我国2021年民用建筑建造碳排放约16亿 t CO2,占全社会总碳排放的14%[1]。建筑建造是我国落实“双碳”目标的重要领域。2021年10月,国务院印发《2030年前碳达峰行动方案》(国发〔2021〕23号),部署推动碳达峰行动的重点任务,其中在城乡建设领域强调“推广绿色低碳建材和绿色建造方式,加快推进新型建筑工业化,大力发展装配式建筑,推广钢结构住宅……”[2]。根据住房和城乡建设部统计,2021年,全国新开工装配式建筑面积7.4亿 m2,较2020年增长18%,占总新建建筑面积的24.5%。其中装配式钢结构新开工建筑面积2.1亿 m2,占新开工装配式建筑面积的28.8%[3]。根据中国钢结构协会统计,我国2020年钢结构产量为0.89亿 t,相比于2015年的0.51亿 t增长了74.5%,生产的钢结构中,60%用于房屋建筑,主要为高层和超高层的文旅、公共建筑和工业建筑[4]。2021年,全国装配式钢结构构件企业数量达1122家,比2020年的946家增长了18.6%。反映出我国装配式钢结构产品生产和工程应用均呈较快发展的态势[5]。 建筑全生命周期碳排放涉及建材生产、运输建造、运行、拆除及回收再利用的各个阶段。已有研究表明装配式建筑在特定阶段的低碳优势。Mao等对比深圳两栋中高层住宅,结果表明装配式建筑隐含碳排放336 kg(CO2e)/m2,低于传统现浇方案的368 kg(CO2e)/m2,除构件运输外,装配式建筑在构件生产、建筑施工及拆除、建筑垃圾处理等阶段均更低碳[6]。Dong等的案例则表明减碳效果与装配率存在正相关关系[7]。相比于建材生产和建筑运行阶段,建筑建造阶段对建筑全生命周期碳排放总量的贡献比重较小,但由于在相对较短的时间内集中排放完,因此其单位时间碳排放强度高[8],对实现建筑低碳转型也具有重要作用。 当前,业界普遍定性地认为装配式钢结构在现场施工阶段可减少能耗、施工垃圾和污染物排放,并降低碳排放。但由于缺乏统一的计算方法和系统边界,不同案例研究定量结果存在大幅差异。作者梳理了国内外7项研究共18个钢结构施工碳排放计算案例,统一以单位建筑面积碳排放量对计算结果进行比较,发现案例提供的最大值和最小值之间存在2个数量级的差异。具体地,Su等研究中国多层和高层钢结构住宅案例,所得施工碳排放为30~38 kgCO2/m2[9]。Li等针对中国低层钢结构住宅的研究案例,所得施工碳排放为0.7~3.59 kgCO2/m2[10]。Balasbaneh等在马来西亚的低层钢结构住宅案例研究中,所得碳排放计算结果为0.65 kgCO2/m2[11]。Vitale等对意大利低层钢结构住宅的研究案例,所得施工碳排放计算结果是8.62 kgCO2/m2[12]。Moncaster等计算英国多层钢结构住宅案例,所得施工碳排为0.22~14.67 kgCO2/m2[13]。Scheuer等对美国一栋多层钢结构教育建筑进行施工碳排放的计算,结果为18.49 kgCO2/m2[14]。Nadoushani等计算美国3组共9项低层和高层钢结构的原型建筑,所得施工碳排为8.4~10.6 kgCO2/m2[15]。 造成上述不同案例之间计算结果存在巨大差异的原因,一方面在于不同案例建筑功能、结构设计、以及所在地施工所消耗能源、物料的碳排放强度存在客观不同;另一方面在于不同案例计算方法不一致。例如,加拿大Cole的案例研究中,应用建筑碳排放计算软件AthenaTM,并通过案例数据调研,计算施工阶段CO2、CO、NOx和CH4温室气体排放量,调研数据项目包括现场机械设备能耗、建材及机械设备运输、工人往返交通、以及现场混凝土模板等临时项目,所得钢结构施工碳排放为0.4~1.0 kgCO2/m2[16],该值在建筑总隐含碳排放中占比3%~6%。但同样是在北美针对钢结构施工碳排放的研究,美国Guggemos等在其案例中,计算结果大幅高于Cole的上述值,对于施工能耗,其计算结果为418 MJ/m2,远高于Cole的3~7 MJ/m2;对于这一差异,Guggemos认为Cole仅统计了压缩机、钻头、焊接等轻型机器,而Guggemos还统计了重型机械如起重机和叉车的能耗[17]。 系统量化建筑碳排放是其低碳转型的前提,我国计算建筑施工碳排放的依据是国标GB/T 51366—2019《建筑碳排放计算标准》。该标准针对一般性建筑,提出以机械台班数量乘以各机械单位台班能源用量的方法,计算各分部分项工程和措施项目实施过程产生的碳排放[18]。该方法要求在施工过程中,投入大量人力对工地进行数据跟进和统计分析。相比于传统现浇体系,装配式钢结构在构件生产和现场施工方面具有明显的工序分类和构成,且经过多年发展已形成相对成熟和标准化的做法,作者团队致力于探索基于工序的碳排放计算方法,以工序为基本单元为装配式钢结构产品生产和工程应用进行碳排放计测,前期完成了装配式钢结构产品制作阶段的碳排放测试,获得了钢结构制作阶段工序碳排放基础参数[19]。本研究进一步探索现场施工工序的碳排放计测方法,在一个钢结构楼板施工项目中验证这一方法的可行性,获得施工工序碳排放参数,为相关研究提供方法参考和基础参数支持。

01 案 例 1.1 钢结构工程概况 项目为某数据中心,为多层丙类厂房,建筑面积约3.9万 m2,平面尺寸133 m×91.6 m,地上3层,高度23.9 m。项目于2023年4月开工,2023年6月完成结构封顶。 1.2 楼板工程 楼板的实施涉及楼承板、剪力钉、钢筋和混凝土4项工程。楼承板工程通过汽车吊和塔吊吊送至相应楼层,通过楼承板班组进行楼层内运输、摆放、对位、扣合、校正等,而楼承板就位后,采用手把焊在其两端与主梁交接、及中间与次梁对位的位置通过点焊固定。楼承板固定后,在其与主梁、次梁交接部位,由剪力钉班组以穿透焊的方式固定剪力钉(又称焊钉)。完成剪力钉焊接后,由钢筋工程班组铺设钢筋,采用直筋,于楼承板钢筋正交方向插缝串联楼承板,并通过铁丝绑扎固定。最后,由混凝土搅拌站通过混凝土罐车运输预拌混凝土到工地,由停留在工地的泵车负责泵送至相应楼层,工人通过遥控将输送管指定到工作部位,倾注混凝土并由工人完成整平、磨平及后续浇水养护等操作。

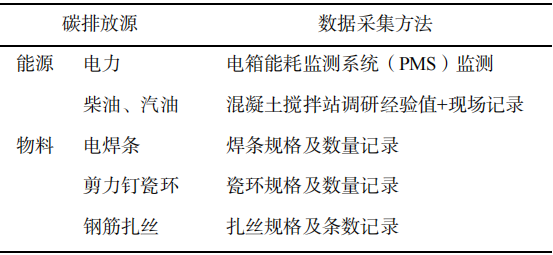

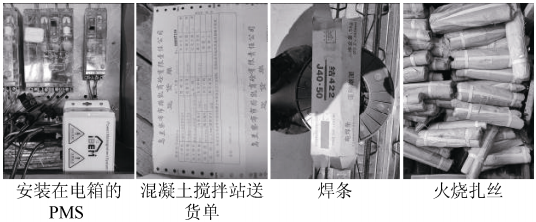

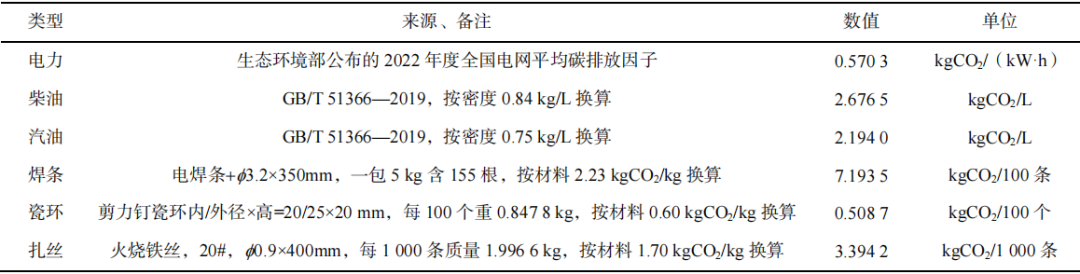

02 方 法 2.1 碳排放测试对象和边界界定 测试对象为1.2节所述钢结构楼板工程施工工序碳排放,其系统边界界定为施工现场因钢结构楼板建造需要而发生的能源和物料消耗所产生的碳排放,既包括由于柴油、电力消耗产生的直接和间接碳排放,也考虑焊接、钢筋绑扎等物料消耗带来的隐含碳排放(图1)。 图1 楼板施工工序、碳排放源及碳排放类型 2.2 碳排放数据采集方法 基于2.1节对碳排放源的梳理,对各类能源、物料消耗,采用相应的数据采集方法。其中电力的采集,使用了自主研发的能耗监测系统(power monitoring system,PMS);柴油在混凝土预拌和泵送工序中消耗,这部分由于工序外包,使用的混凝土搅拌车不固定用于本工地,而是根据送货单要求往返于不同工地和混凝土搅拌站,为此,前往混凝土搅拌站调研搅拌车油耗经验数值;物料包含多种类型,在现场记录相应物料类型、规格和使用量(表1、图2)。 表1 碳排放源及数据采集方法 图2 施工现场碳排放数据采集照片 2.3 能源、物料碳排放因子取值方法 能源、物料消耗量须通过其碳排放因子换算为相应碳排放,本研究中,电力碳排放因子采用生态环境部公布的2022年度全国电网平均碳排放因子;柴油和汽油的碳排放因子根据国标GB/T 51366—2019提供的参考值进行换算;物料无法从数据库或规范中找到参考值,因此根据其主要化学成分进行推算。本案例消耗的能源、物料的碳排放因子取值方法和结果如表2所示。 表2 能源、物料碳排放因子取值方法与结果

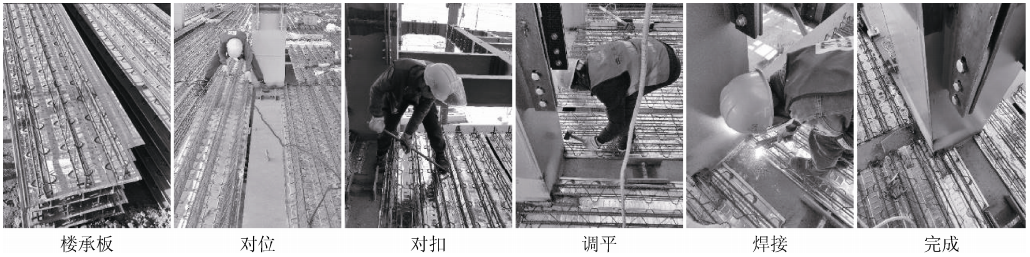

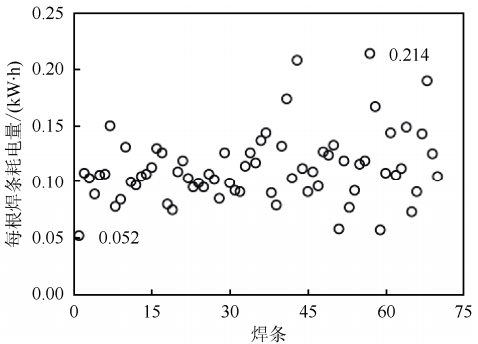

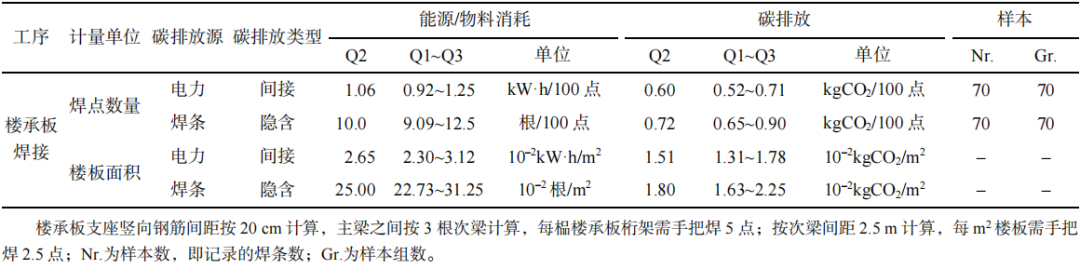

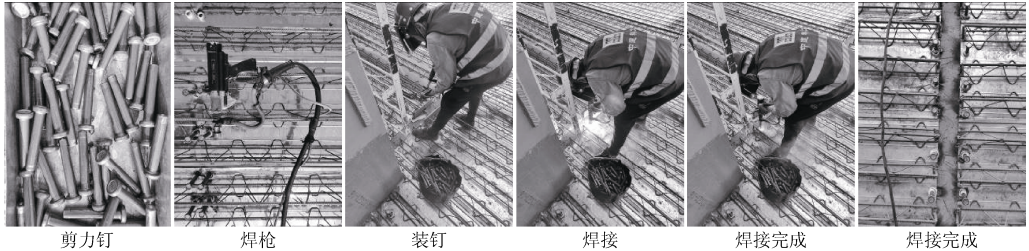

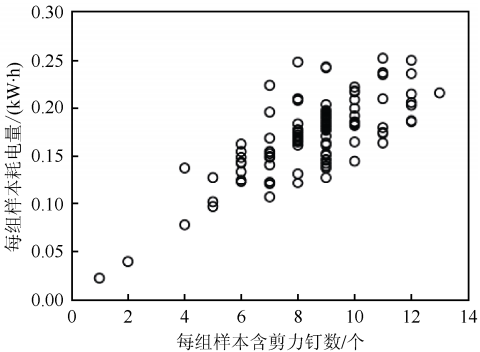

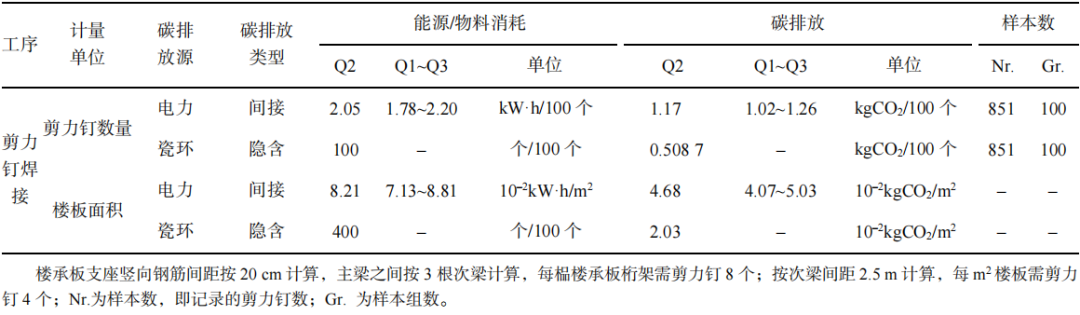

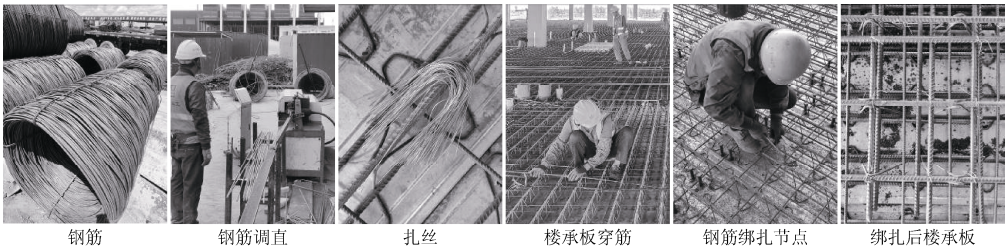

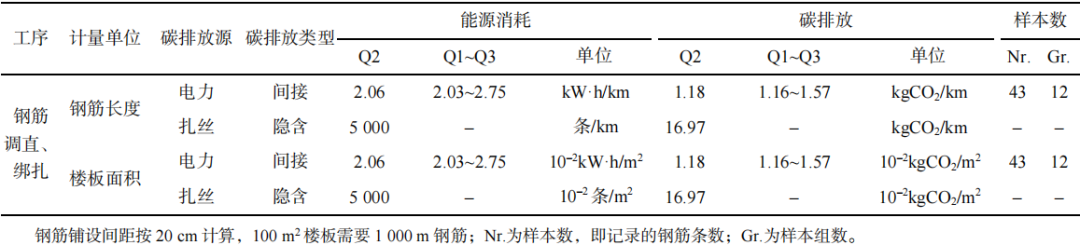

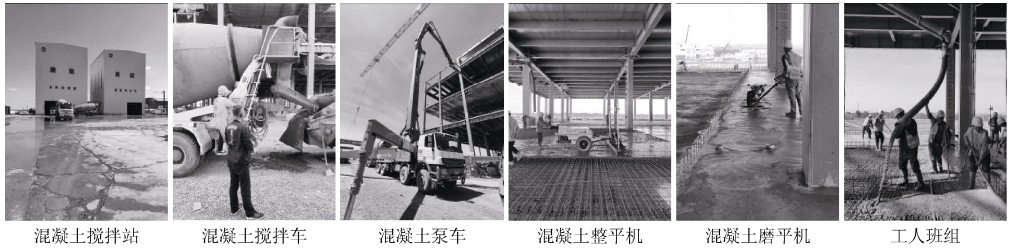

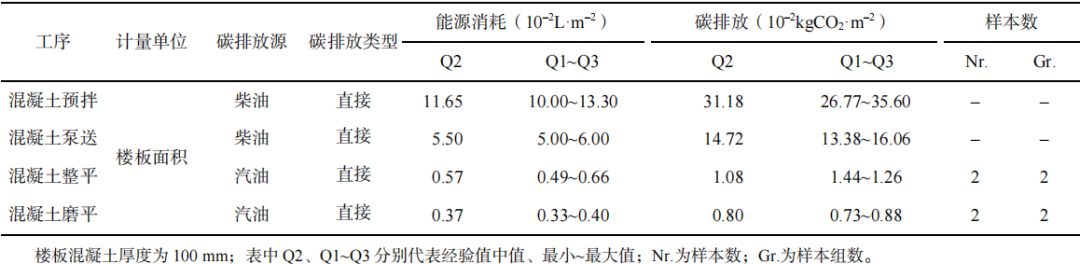

03 结 果 3.1 楼承板工程 采用钢筋桁架楼承板,楼承板由底模作为承托混凝土和钢筋的底面,在楼承板生产阶段,已在底模之上、纵向方向安装有上弦钢筋、下弦钢筋和腹杆钢筋,同时在两端焊接有支座水平和竖向钢筋。楼承板由工厂运输至施工工地后,由汽车吊或塔吊提升至相应楼层,工人通过人力将楼承板运输到指定安装位置进行安装。如图3所示,楼承板安装过程涉及对位、对扣、调平、焊接等不同布置,其中产生碳排放是通过手把焊进行的焊接工序。该工序的任务在于将楼承板两端支座竖向钢筋的底端固定于与其交接的钢结构主梁上表面,同时也在楼承板与次梁交接部位,将腹杆钢筋底部与钢结构次梁上表面进行连接固定。 图3 楼承板工程施工照片 楼承板两端支座竖向钢筋与主梁、及腹杆钢筋与次梁之间通过手把焊进行点焊。测试现场共记录焊条消耗70根,与PMS记录的耗电量进行匹配,所得每根焊条耗电量的中位数(第一分位数~第三分位数)Q2(Q1~Q3)值为0.1070(0.0928~0.1260) kW·h/根,相当于1.06(0.92~1.25) kW·h/100个焊点(图4)。按国家电网电力平均碳排放因子0.5703 kgCO2/(kW·h)换算,所得楼承板焊接工序碳排放Q2(Q1~Q3)值为0.60(0.52~0.71) kgCO2/100个焊点。楼承板焊接过程使用电焊条,导致部分隐含碳排放。在现场记录的70根焊条样本中,每根用于5~15个焊点,焊条使用量Q2(Q1~Q3)值为10.1(9.09~12.5)根/100点,根据前述表2的焊条碳排放因子取值,可得电焊条消耗带来的隐含碳排放为0.72(0.65~0.90) kgCO2/100点。 图4 PMS记录的焊条焊接耗电量测试结果 再以100 m2楼板面积作为功能单元,楼承板每榀间隔20 cm,考虑主梁之间有3根次梁,主梁之间间距10 m,次梁之间间距2.5 m,可得100 m2楼板所需手把焊250个。据此计算所得单位面积楼板楼承板焊接电力消耗产生的碳排放为0.0151(0.0131~0.0178) kgCO2/m2楼板。楼承板手把焊导致的隐含碳排放为0.0180(0.0163~0.0225) kgCO2/m2楼板。测试结果如表3所示。 表3 钢结构楼板楼承板工程施工工序碳排放测试结果 3.2 剪力钉工程 剪力钉又称焊钉、螺柱,用于加强钢结构主、次梁与混凝土之间的连接,该工序在楼承板安装完成之后,在楼承板底模之上,通过熔透焊方式连接剪力钉底部与钢结构主、次梁的上表面,这一过程也同时强化楼承板与钢结构主、次梁之间的连接(图5)。 图5 剪力钉工程施工照片 焊接方式为熔透焊,焊接过程与瓷环配套使用。测试现场共记录剪力钉851个,每个剪力钉在数秒内完成焊接,考虑PMS数据采集时间间隔为1 min,将剪力钉进行分组,所得100组样本。与PMS记录的耗电量进行匹配,所得每个剪力钉焊接的耗电量的Q2(Q1~Q3)值为0.0205(0.0178~0.0220) kW·h/个(图6)。换算所得剪力钉焊接工序碳排放Q2(Q1~Q3)值为1.17(1.02~1.26) kgCO2/100个剪力钉。 图6 PMS记录的剪力钉焊接耗电量测试结果 同3.1节,以100 m2楼板面积作为功能单元,可得100 m2楼板所需剪力钉400个。据此计算所得单位面积楼板剪力钉焊接电力消耗产生的碳排放为0.0468(0.0407~0.0503) kgCO2/m2。每根剪力钉焊接消耗一个瓷环,根据前述表2的瓷环碳排放因子取值,导致的隐含碳排放为0.0203 kgCO2/m2楼板。测试结果如表4所示。 表4 钢结构楼板剪力钉工程施工工序碳排放测试结果 3.3 钢筋工程 钢筋工程涉及钢筋调直与定长、螺纹剥肋、折弯和连接的不同工序,其中连接包含绑扎和焊接两种方式。对于本项目的楼板工程,钢筋用于串联和加固楼承板,使用的工序包含钢筋调直和绑扎(图7)。钢筋直径Φ=8 mm,通过钢筋调直机调直,并同时定长为8 m的直筋。工人通过人力将直筋正交串联楼承板,并通过铁丝与上、下弦钢筋绑扎。现场记录了43根钢筋调直过程,归为12组,测试结果表明:调直每根钢筋耗电量Q2(Q1~Q3)值为0.0165(0.0162~0.0220) kW·h/根,相当于2.06(2.03~2.75) kW·h/km。按国家电网电力平均碳排放因子0.5703 kgCO2/kW·h换算,所得钢筋调直工序碳排放Q2(Q1~Q3)值为1.18(1.16~1.57)kgCO2/km钢筋。 图7 钢筋工程施工照片 钢筋绑扎采用的扎丝为火烧铁丝,20号,直径0.9 mm,长40 cm。钢筋在与钢桁架楼承板的上、下弦交界处进行绑扎,节点间距为20 cm,因此1000 m钢筋消耗扎丝约5000条,计算所得钢筋绑扎由扎丝导致的隐含碳排放为16.97 kgCO2/km。 再以100 m2楼板面积作为功能单元,考虑钢筋连接钢筋桁架楼承板的上、下弦钢筋,钢筋间距为20 cm,相当于在楼承板自带钢筋的基础上,每m2补充钢筋2×5=10 m钢筋。据此计算所得单位面积楼板钢筋调直和绑扎工序的碳排放分别为0.0118(0.0116~0.0157) kgCO2/m2楼板和0.1697 kgCO2/m2楼板。测试结果如表5所示。 表5 钢结构楼板钢筋工程施工工序碳排放测试结果 3.4 混凝土工程 混凝土工程涉及施工机器包括混凝土搅拌车、泵车、混凝土整平机(湿作业)、混凝土磨平机(干作业),其中搅拌车和泵车消耗柴油,而整平机和磨平机消耗汽油(图8)。混凝土搅拌车和泵车的业主均为20 km外的混凝土搅拌站,其中,搅拌车根据送货单任务,每次去往不同工地,因此无法具体跟踪由于本工地导致的油耗量。为此,前往搅拌站调研经验数值,调研所得搅拌车每次加油300 L,每完成15单任务需加一次油,每次运输15~20 m3混凝土,据此计算搅拌车油耗量为1.00~1.33 L/m3。泵车停留在工地,通过柴油产生动力驱动液压泵,通过布料杆和运输管将混凝土输送到预定位置,根据经验值油耗量约为0.5~0.6 L/m3。 图8 混凝工程施工照片 混凝土浇筑过程中使用平衡式激光混凝土整平机,消耗柴油,作业过程中单层平面(面积12182.8 m2)共加2次油,每次30~40 L,据此计算所得混凝土整平机油耗量为4.925×10–3~6.567×10–3 L/m2。混凝土浇筑待干燥过程中采用混凝土磨平机打磨面层,消耗柴油,作业过程中每次加油2 L,可打磨500~600 m2混凝土表面,据此计算所得混凝土磨平油耗量为3.333×10–3~4.000×10–3 L/m2。调研结果如表6所示。 表6 钢结构楼板混凝土工程施工工序碳排放调研结果

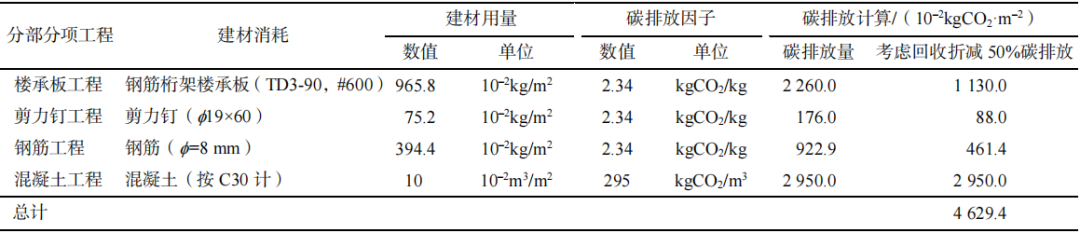

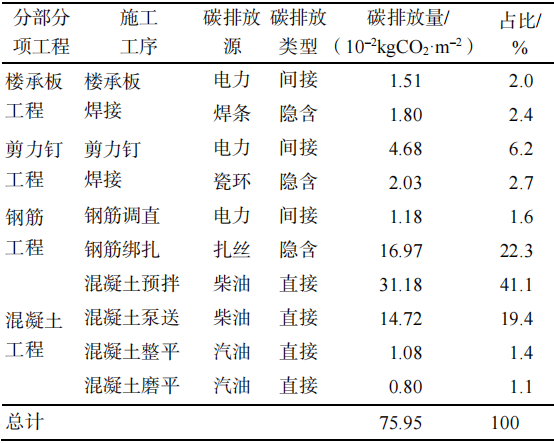

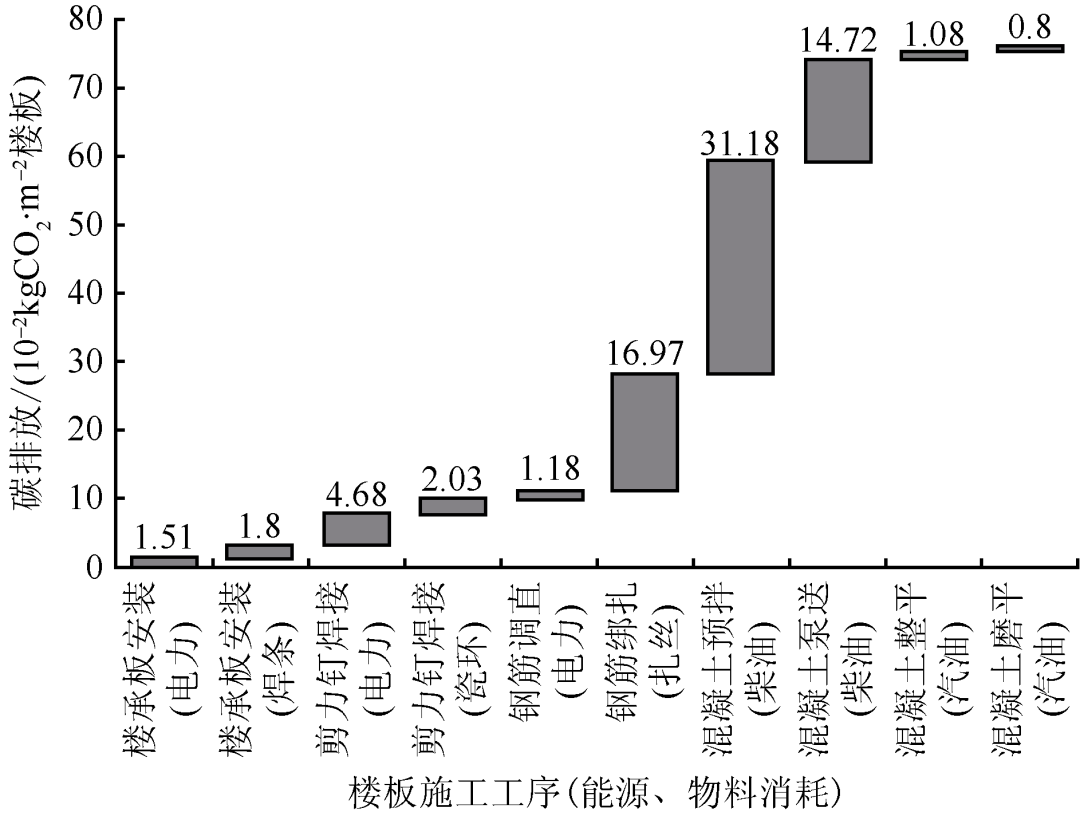

04 讨 论 4.1 钢结构楼板工程施工碳排放分析 将第3节中楼板各施工工序碳排放计测结果计量单位统一为楼板面积,上述钢结构楼板施工总碳排放为0.7595 kgCO2/m2楼板。如表7所示,本案钢结构楼板建材隐含碳排放为4.6294 kgCO2/m2,钢结构楼板工程施工碳排放相当于其1.64%。楼板建材隐含碳排放的计算参考GB/T 51366—2019的建议,对钢筋桁架楼承板、剪力钉和钢筋考虑使用后回收,折减了50%的碳排放。 表7 钢结构楼板建材隐含碳排放计算结果 钢结构楼板分部分项工程碳排放如表8、图9所示,碳排放贡献由大到小依次为:混凝土工程、钢筋工程、剪力钉工程、楼承板工程,分别贡献了总碳排放的62.9%、23.9%、8.8%、4.4%。其中单项施工工序碳排放占比超过5%的有:混凝土预拌(41.1%)、钢筋绑扎(22.3%)、混凝土泵送(19.4%)、剪力钉焊接(6.2%)。 表8 钢结构楼板工程施工工序碳排放测试结果汇总 图9 钢结构楼板工程施工工序碳排放构成 钢结构楼板施工碳排放源是各类能源和物料消耗,其中能源消耗、物料消耗产生碳排放分别为0.5515,0.2080 kgCO2/m2,占比72.6%和27.4%。具体地,由大到小依次为:柴油、扎丝、电力、瓷环、汽油和焊条,分别贡献了60.4%、22.3%、9.7%、2.7%、2.5%和2.4%。产生的碳排放类型有:直接>隐含>间接,分别贡献了62.9%、27.4%和9.7%,如图10所示。 图10 钢结构楼板工程施工碳排放源与碳排放类型 4.2 基于工序的钢结构工程施工碳排放计算方法 相比于建材生产和建筑运行阶段,国内外对建筑建造阶段碳排放关注不足,缺乏相关研究。国内GB/T 51366—2019规定建筑碳排放须计入建造阶段,并提供了建造阶段碳排放计算方法。总体思路是通过施工现场各机械工作时间(以台班数为统计单位)与各机械单位台班能源用量经验值的乘积来累计施工现场各类能源使用量,再通过能源碳排放因子换算为相应碳排放。但实际应用中,该方法操作难度大,主要体现在施工现场机械台班数量难以获取。一方面,实际施工总包单位只支出管理团队驻场,工地各分部分项工程多分包给当地专业施工单位,而各施工分包单位使用的机械可能同时服务于多个工地,因此施工总包和分包单位均无法提供某一工地的机械台班数据;另一方面,即便对于固定在施工现场的机械,仅能统计各类机械数量,并不能明确各机械实际工作时间即台班数量。此外,由于统计方法问题,该方法先统计各类机械的能源消耗,再换算为碳排放,而由于同一机械可能同时服务于不同分部分项工程的施工,例如塔吊可同时用于主梁、次梁、楼板等物料的垂直运输,这种方法只能得出碳排放总量和各类能源消耗产生的碳排放,无法往回追溯产生碳排放的相应施工过程,因此不能支持发现施工碳排放主要来源并制定减碳策略。 本研究提出基于工序的施工碳排放计测方法,适应装配式钢结构工程建造过程特点。在实际操作层面,该方法可避免施工现场由于工程外包而无法采集部分能源、物料消耗数据的问题;通过预先计测好的施工工序碳排放基础参数,结合建筑设计、结构设计和构件生产阶段项目资料,可快速完成碳排放计算。同时,在计算结果方面,可识别钢结构工程各分部分项工程及各施工工序产生碳排放的比重,从而有助于确定钢结构工程施工主要碳排放源,进行不同工序之间的比较并对施工方案进行低碳优化。

05 结 论 本研究基于装配式钢结构施工过程特点,提出以工序为基本单位的施工碳排放计算方法,在一个多层钢结构建筑楼板工程施工项目中验证了方法的可行性,完成了对钢结构楼板楼承板、剪力钉、钢筋和混凝土工程共10项施工工序碳排放基础参数的计测,获得的施工工序碳排放基础参数可支持相似钢结构楼板施工碳排放的计算。 研究提出的计算方法,所得结果可识别主要碳排放源和产生碳排放类型。以单位平方米楼板面积碳排放为计量单位,本案钢结构楼板施工总碳排放为0.7595 kgCO2/m2,该值相当于楼板建材隐含碳排放的1.64%。施工过程能源、物料消耗产生碳排放分别占比72.6%、27.4%,产生的直接、间接、隐含碳排放分别占比62.9%、9.7%、27.4%。碳排放贡献由大到小依次为混凝土工程(0.4778 kgCO2/m2)、钢筋工程(0.1815 kgCO2/m2)、剪力钉工程(0.0671 kgCO2/m2)、楼承板工程(0.0331 kgCO2/m2)。单项施工工序碳排放占比超过楼板施工总碳排放5%的有混凝土预拌、钢筋绑扎、混凝土泵送、剪力钉焊接4项,共产生了楼板施工总碳排放的88.9%。表明该方法有助于追溯钢结构工程施工高碳排放环节并进行施工方案和构造节点的低碳优化。

作者简介 林波荣,清华大学建筑学院副院长、长聘教授,生态规划与绿色建筑教育部重点实验室主任,中国建筑学会建筑物理分会副理事长,国际建筑性能模拟协会Fellow,2020年科学探索奖获奖者,教育部特聘教授,国家杰出青年科学基金获得者,国家高层次人才特殊支持计划科技创新领军人才,2020/2021/2022年Elsevier中国高被引学者,入选了World’s Top 2% Scientists,全国夏安世杰出教授奖获得者。长期致力于绿色建筑环境营造与节能基础理论和关键技术研究,已发表SCI论文100余篇,H-index45。作为第一完成人获国家科技进步奖二等奖1项、省部级科技一等奖4项。 黄祖坚,主要从事建筑碳排放计算与低碳设计研究,构建了基于工序的建材生产和建造碳排放精细化计测方法,应用于钢、混凝土、竹、木典型结构建材产品生产及工程应用碳排放计算和低碳工程设计实践,服务国家建筑低碳转型事业。主持纵向科研项目12项,出版科学出版社、Springer Nature专著4部,以第一作者发表Engineering、J. Clean. Prod.期刊等论文30余篇,授权专利10项,获省部级科技进步一等奖1项、哲学社科奖1项、工程设计奖3项,2023年获“清华大学优秀博士后奖”。

(责任编辑:何雯丽)

延伸阅读:

无人机在钢结构工程质量检查监测中的应用 钢结构连廊设计的一些技术总结 世界首例大型站改钢结构整体跨线落梁施工顺利完成(1) 凡本网注明“来源:预制建筑网”的所有资料版权均为预制建筑网独家所有,任何媒体、网站或个人在转载使用时必须注明来源“预制建筑网”,违反者本网将依法追究责任。 (2) 本网转载并注明其他来源的稿件,是本着为读者传递更多信息之目的,并不意味着赞同其观点或证实其内容的真实性,请读者仅作参考,并请自行核实相关内容。其他媒体、网站或个人从本网转载使用时,必须保留本网注明的稿件来源,禁止擅自篡改稿件来源,并自负版权等法律责任,违反者本网也将依法追究责任。 (3) 如本网转载稿涉及版权等问题,请作者一周内书面来函联系。

[责任编辑:Susan]